LM6004

Supply Chain Management

##############################@1####20160110####################################

ข้อสอบ ใช้เหมือนเดิม 5 ปี จำสูตรเข้าไปทำข้อสอบไม่ได้ ต้องใช้ความเข้าใจสูตร

23-24 ม.ค. งด

แนวคิด..

Logistics เริ่มตั้งแต่ยุคสงคราม จึงเรียกว่า การส่งกำลังบำรุง

Supply Chain เกี่ยวกับธุรกิจล้วนๆ

Supply Chain Management

Supply Chain คืออะไร ธุรกิจคืออะไร ->

ต้องการให้บริการลูกค้า หัวใจคือเกิด Value Exchange (เกิดการแลกเปลี่ยนคุณค่า) เราเอาของไปให้ รับเงินมา

ในการที่จะ Exchange Value ได้เราก็ต้องมีสินค้า แต่ไม่ใช่อยู่ ดีๆ จะผลิตได้ ก็ต้องมี Supplier เพื่อ ซื้อวัตถุดิบ รวมถึง Packaging ต่างๆ

หลังจากได้สินค้าแล้ว ก็ต้องนำสินค้าไปถึงมือผู้บริโภค ให้ได้ คือผ่านเครือข่ายของการกระจายสินค้า ได้แก่ คลังสินค้าหลัก

จะพบว่ากว่าจะแลกเปลี่ยนคุณค่าได้ ก็ต้องมี Supplier + Dristributor (ยี่ปั้ว -> จักรยานขายของ (Link))

Note : หลายๆ link รวมเป็น Chain

Logistics Management คืออะไร

ส่วนหนึ่งของ Supply Chain ที่ วางแผน และนำไปปฏิตบัต และความคุมประสิทธิภาพ (Input น้อย Output มาก มักจะเป็นเงิน) + ประสิทธิผล (เป้าหมายอื่นนอกจาก Economic Target)

Plan การไหลไปข้างหน้า และย้อนกลับ และ จัดเก็บที่มีประสิทธิภาพ และประสิทธิผล ของสินค้า บริการ และข้อมูล จากจุดเริ่มไปยังจุดบริโภค เพื่อที่จะตอบสนองความต้องการของลูกค้า

Supply Chain Management คืออะไร

รวมหมด ตั้งแต่ Sourcing, Procuement,ผลิต , Management ทุกอย่างที่เกี่ยวข้อง กับการจัดหา และการทำให้ได้มาซึ่งการผลิต รวมถึงการพยายามที่จะทำงานให้สอดคล้องร่วมกันมีจุดสอดประสาน ร่วมมือกันทำงานกับ Partner ( Supplier,Intermidiate,3rd Party Service Provider, Customer)

Supply Chain

- Supply Chain revenue : Customer เป็นรายรับที่แท้จริง

- Supply Chain Cost : ทุกจุด ไม่ว่าจะเกิดขึ้นที่ไหน ก็ตาม ถือเป็น Cost (คือเก็บเงินจากลูกค้า แล้วกระจาย ไปสู่ ทุกส่วนใน Chain)

ในการถือครองสินค้าระหว่าง กันใน Chain

เราสามารถ ลด Cost โดยไม่เพิ่มราคาขายได้ คือ การลด Holding Cost

ซึ่งสามารถ ตกลงกันระหว่าง Manufacture <-> Wholesaler ว่าใครจะถือครองสินค้า เนื่องจาก Manufacture จะมี HC ถูกกว่า Wholesaler เพราะมีการ TopUp ราคาขาย ควรจะมีการเจรจาตกลงกัน

Efficient Vs Responsive

Efficient

Efficient เน้นปฏิบัติการ ต่างๆ ต้องมีประสิทธิภาพ เช่นส่งของ รถบรรทุก 1 คัน 20 ตัน ต้นทุน เท่ากับ 400 บาท / km เทียบกับรถกระบะ 1 คัน บรรทุก ได้ 1 ตัน ต้นทุน 200 บาท / km ถ้าเราเลือก Effcient เราจะเลือกใช้ รถบรรทุก และบรรทุกทีละ 20 ตัน จะไม่ใช้รถกระบะ และการที่จะบรรทุกทีละ 20 ตัน ก็ต้องขนของกองมหึมา ทำให้ขนส่งเพียงเดือนละครั้งก็พอ

แต่ การที่่ส่งเดือนละครั้ง ทำให้ต้องถือครอง inventory เฉลี่ย 15 วัน (อยู่นานสุด ก็ 30 วัน สั้นสุด ใช้เลย หารกันเลย เป็น Q/2)

การทำแบบนี้จะตอบสนองตลาดช้า เกินไป จะไม่ Responsive เพราะมุ่งเน้นแต่ Cost Control

Responsive

การตอบสนองตลาดได้อย่างรวดเร็ว ต้องมีแผนส่งมอบบ่อยๆ ส่งแต่ละครั้งน้อยๆ ปัญหาจะถูกแก้ไขอย่างรวดเร็ว ส่งของชิ้นเดียวก็ส่ง แต่ แทนที่จะใช้รถ 10 ล้อ ก็ต้องใช้รถบรรทุก ทำให้ต้นทุนสูงขึ้น

จะเห็นว่า Efficient Vs Reponsive เป็น Thread Off

ตัวอย่าง Personal Product P&G

มีการใช้ Model แบบ Efficient มาตลอด ไม่สนใจ Responsive ที่เน้นการส่งทีละมากๆ แต่พบว่ามีปัญหา เกี่ยวกับสินค้าขาดบ่อยมาก

หลังจากนั้น McKinsey เคยทำ วิจัย สินค้าใช้เวลาอยู่โดยเฉลี่ยแล้ว 3 เดือน กว่าที่จะมีการซื้อ ด้วยระบบ Efficient Supply Chain จึงหาวิธีที่จะทำให้ได้ดีกว่านี้ ประกอบกับปัญหา ของ P&G คือสินค้ากลุ่ม ผ้าอ้อมเด็ก ซึ่งมีหลาย Size หลายขนาดขาย ซึ่งหาที่จัดเก็บไม่ได้มีปัยหามาก P&G เริ่มรู้สึกว่าต้องทำอะไรบ้างอย่างจึงจับมือกับ Suppermarket ร้านเล้กๆ ร้านหนึ่ง Size ประมาณ Foodland

ตกลงกันว่า คลังสินค้า เราจะใส่ให้ แต่ทุกครั้งที่มีของออกจากคลัง เท่าไหร่ได้ไหม จึงมีการส่งข้อมูลให้ว่าของออกจากคลังสินค้าไปมากน้อยแค่ไหน

พอได้ข้อมูล P&G ก็จะดูว่าระดับสินค้าคงคลัง จะให้เริ่มเห็นข้อมูลการส่งสินค้าจริง โดยการใช้ EDI จาก ไอเดียนี้ ผลลัพค์คือ สินค้าขาดมือน้อยลง Happy ทั้ง 2 ฝ่าย

ปรากฏว่าในช่วงเวลาเดียวกัน Walmart กำลังขยายฐานธุรกิจ อย่างมาก จึงมีการติดต่อมายัง P&G โดยขอให้ใช้ Model เดียวกัน แต่ เปลี่ยนจากการตัดสินค้าจาก โกดัง เป็นให้ดูยอดขาย ที่แต่ละสาขาเลย แต่บอกด้วยละกัน ว่าจะเอาไปไว้ที่สาขาไหนเลย ซึ่งก็คือ Concept ของ Vendor Manage Inventories

P&G ชอบมาก ทำให้เกิด Model ทำให้ Walmart เป็นเจ้าแรกที่ทำให้เกิด VMI และส่งผลทำให้เกิด Cross Dock จะเอา Efficient ผสมกับ Responsive ได้ เราจะต้อง รวมหลายๆ สินค้าส่งในรอบ แต่ประเด็นคือ ระบบการจัดการข้อมูลที่ดี (ERP) ถ้าไม่มีข้อมูล ทำอะไรไปก็ผิด

##############################@2####20160117####################################

สรุปคาปที่แล้ว P&G มีการปรับ Reengineering โดยใช้ EDI เข้ามาช่วย ซึ่งจะเห็น Stock สินค้าของ ผู้ขายโดยตรง ซึ่งสามารถใช้ระบบ Pulling ได้

นอกจากจะได้ประโยชน์ทางด้าน แชร์ข้อมูลแล้ว ยังมีประโยชน์ในเรื่อง ลักษณะการสั่ง จะสม่ำเสมอมากขึ้น ถี่ขึ้น (ไม่ใช่พอมี Promotion ที สั่งทีเดียว ทีละเยอะๆ)

แต่ส่วนที่ต้องพิจารณา คือเรื่อง Pricing Structure เพราะเมื่อก่อนสั่งทีละเยอะๆ มันก็จะมี Economic of scale (ซื้อทีละคันรถ ถูกกระตุ้นด้วย Campaign ราคา) จึงต้องมีข้อตกลงในเรื่องของการแบ่งเงิน จะแบ่งอย่างไร ซึ่งต้องใช้เวลามากกว่าจะลงตัวเรื่องราคา เพราะฉะนั้นในแต่ละปี P&G กับ Walmart จะมีการเสนอราคาแบบตกลงต่อรองกันเป็นปี

จะเห็นว่า การปรับเปลี่ยนระบบ ค่อยๆเป็น ค่อยๆไป ดังนั้น Pricing Structure เริ่มจาก น้ำยาล้างจาน จากนั้นก็ขยายไปทุกๆ Product ถึงแม้ว่า จำนวนที่จะขายได้เท่าเดิม แต่ Profit ทั้ง 2 ฝั่งดีขึ้น เพราะถ้า Stabilize ราคาขายได้เท่าไหร่ การจัดการ Inventories ได้ดีขึ้น

Ordering Process จากเดิม Walmart สั่งเอง เปลี่ยนเป็นเปิดข้อมูลให้ P&G แล้ว P&G ส่งของ แล้ว Billing ตามหลัง ส่งผลให้ Cash Cycle (กระชับขึ้น) สั้นลง เงินทุนหมุนเวียนในระบบ ลดลง

P&G ก็จะเริ่มเปลี่ยน จากเดิมขายตาม Brand เปลี่ยนเป็นขาย ตาม Category แทน เช่น สบู่ แชมพู ก็จะมีหลาย ตราสินค้า ซึ่งเป็นคู่แข่งกันเอง Internal ของ P&G เองก็คุมไม่ได้ ซึ่งแข่งกันเองแบบตัดราคา ในภาพรวม ทำให้เกิดการทำงานที่ไม่มีประสิทธิภาพ พอเห็นข้อมูลจริงจาก Walmart ว่าลูกค้าซื้ออะไร เห็นยอดซื้อชัดเจน ไม่ต้องโดนถูกหลอกอีก (ไม่ต้องมาดูว่า Walmart สั่งอะไร เพราะ พนง. มันรอแต่ Promotion กลายเป็น มองเห็นโดยตรงว่าลูกค้าซื้ออะไร) ตกลง แบรนไหน Weak แบรนไหน Strong ร้านไหน ขาย อะไรได้ดีกว่า ถ้าเรารู้ว่า Brand นี้ ขายได้ดีในกลุ่มนี้ ประกอบกับ ข้อมูลประชากร ประกอบกันเข้ามา เราจะสามารถสร้าง ผลิตภัณฑ์ + Marketing Strategy ได้ดีมากขึ้น

P&G จึงเริ่มมีระดับที่เป็น Category Manager คุมการขายสินค้าของทุกแบรนด์ (คุม ฺBrand Managerอีกที)

Manufacturing and planing improvement

P&G เหนข้อมูลยอดขายจริง ทำให้ P&G เห็นว่าพอควบคุมจัดการการขายได้ง่าย ว่า Demand เกิดขึ้นจริงๆ อย่าไรเท่าไหร่ การวางแผนผลิต ทำได้มีประสิทธิภาพมากขึ้น แทนที่จะผลิตมาแล้วกองเก็บ ไว้ใน Warehouse

ทุกวันนี้จึงเป็นต้นแบบ ของ Efficient Consumer Response (ECR)

นอกจากจะได้ประโยชน์ทางด้าน แชร์ข้อมูลแล้ว ยังมีประโยชน์ในเรื่อง ลักษณะการสั่ง จะสม่ำเสมอมากขึ้น ถี่ขึ้น (ไม่ใช่พอมี Promotion ที สั่งทีเดียว ทีละเยอะๆ)

แต่ส่วนที่ต้องพิจารณา คือเรื่อง Pricing Structure เพราะเมื่อก่อนสั่งทีละเยอะๆ มันก็จะมี Economic of scale (ซื้อทีละคันรถ ถูกกระตุ้นด้วย Campaign ราคา) จึงต้องมีข้อตกลงในเรื่องของการแบ่งเงิน จะแบ่งอย่างไร ซึ่งต้องใช้เวลามากกว่าจะลงตัวเรื่องราคา เพราะฉะนั้นในแต่ละปี P&G กับ Walmart จะมีการเสนอราคาแบบตกลงต่อรองกันเป็นปี

จะเห็นว่า การปรับเปลี่ยนระบบ ค่อยๆเป็น ค่อยๆไป ดังนั้น Pricing Structure เริ่มจาก น้ำยาล้างจาน จากนั้นก็ขยายไปทุกๆ Product ถึงแม้ว่า จำนวนที่จะขายได้เท่าเดิม แต่ Profit ทั้ง 2 ฝั่งดีขึ้น เพราะถ้า Stabilize ราคาขายได้เท่าไหร่ การจัดการ Inventories ได้ดีขึ้น

Ordering Process จากเดิม Walmart สั่งเอง เปลี่ยนเป็นเปิดข้อมูลให้ P&G แล้ว P&G ส่งของ แล้ว Billing ตามหลัง ส่งผลให้ Cash Cycle (กระชับขึ้น) สั้นลง เงินทุนหมุนเวียนในระบบ ลดลง

P&G ก็จะเริ่มเปลี่ยน จากเดิมขายตาม Brand เปลี่ยนเป็นขาย ตาม Category แทน เช่น สบู่ แชมพู ก็จะมีหลาย ตราสินค้า ซึ่งเป็นคู่แข่งกันเอง Internal ของ P&G เองก็คุมไม่ได้ ซึ่งแข่งกันเองแบบตัดราคา ในภาพรวม ทำให้เกิดการทำงานที่ไม่มีประสิทธิภาพ พอเห็นข้อมูลจริงจาก Walmart ว่าลูกค้าซื้ออะไร เห็นยอดซื้อชัดเจน ไม่ต้องโดนถูกหลอกอีก (ไม่ต้องมาดูว่า Walmart สั่งอะไร เพราะ พนง. มันรอแต่ Promotion กลายเป็น มองเห็นโดยตรงว่าลูกค้าซื้ออะไร) ตกลง แบรนไหน Weak แบรนไหน Strong ร้านไหน ขาย อะไรได้ดีกว่า ถ้าเรารู้ว่า Brand นี้ ขายได้ดีในกลุ่มนี้ ประกอบกับ ข้อมูลประชากร ประกอบกันเข้ามา เราจะสามารถสร้าง ผลิตภัณฑ์ + Marketing Strategy ได้ดีมากขึ้น

P&G จึงเริ่มมีระดับที่เป็น Category Manager คุมการขายสินค้าของทุกแบรนด์ (คุม ฺBrand Managerอีกที)

Manufacturing and planing improvement

P&G เหนข้อมูลยอดขายจริง ทำให้ P&G เห็นว่าพอควบคุมจัดการการขายได้ง่าย ว่า Demand เกิดขึ้นจริงๆ อย่าไรเท่าไหร่ การวางแผนผลิต ทำได้มีประสิทธิภาพมากขึ้น แทนที่จะผลิตมาแล้วกองเก็บ ไว้ใน Warehouse

ทุกวันนี้จึงเป็นต้นแบบ ของ Efficient Consumer Response (ECR)

ซึ่งศัพท์ที่เกี่ยวข้องกับเรื่องนี้ได้แก่

Efficient Consumer Response (ECR)

Continuous Replenishment Program (CRP)

Vendor Managed Inventory (VMI)

Just In Time Delivery (JITD)

Supply Chain Operation Reference Model (Score Model)

Collaborative Planing, Forecasting, and Replenishment (ซีฟเฟอ) <- สะกดไม่เป็น ฟังจากเสียง อ.

Supply Chain Operation Reference Model (Score Model)

Collaborative Planing, Forecasting, and Replenishment (ซีฟเฟอ) <- สะกดไม่เป็น ฟังจากเสียง อ.

แนวคิดเหล่านี้เป็นแนวการจัดการ Supply Chain ใน ยุคปัจจุบัน

จบ สินค้าอุปโภค

ต่อมาดูสินค้าที่ เป็น High Tech บ้างงง

ทั่วๆไป สำหรับสินค้าที่เป็น แบร์ด จะไปเน้้นในเรื่องขอการสร้างตราสินค้า R&D สูง หวังผลว่าสินค้าที่ผลิตมาจะมีกำไรมาก โดยที่ทำให้ต้นทุนต่ำ ระบบการผลิตที่มีประสิทธิภาพ, ผลิตสินค้าเดียวทีละเยอะๆ มีแบบเดียว สินค้าที่เป็น Branding จะมีต้นทุนในการโฆษณาสูงมาก

เวลาขาย PC จะเรียกว่า Resellers (ขาย ทั่วไปเรรียก Retailler) บ่อยครั้งจะเรียกว่า Value Added Reseller (VAR) เพราะสินค้า IT ต้องมี knowledge จึงต้องมี VAR ด้วย

Dell Direct Model

ตั้งขึ้นปี 1985 Michel Dell ลาออกจากการเรียน ป.ตรี เพื่อไปประมูลงาน จาก รัฐ ด้วยการที่ Dell ไม่มีหนน้าร้าน จึงประทับใจในเรื่องการขายตรง Dell จึงตั้ง บ. มาขายตรงอย่างเดียว

Model การขายตรงยุคนั้น Target อยู่ที่ Colledge Children และโฆษณาตาม Magazine คอมพิวเตอร์

ถึงจุดหนึ่ง Dell คิดว่า การขายเครือข่าย น่าจะดีกว่า ซึ่งตอนนั้นมี Compaq กับ HP ยึดอยู่ ซึ่ง Dell ก็ทำ แล้วพบว่ายอดขายเพิ่ม แต่ต้นทุนขายก็เพิ่มขึ้นด้วย ซึ่งเดิม Dell มี Margin 5% แต่พอขาย ออกมีต้นทุนเพิ่มขึ้น 8% ซึ่งทุกชิ้นที่ขาย ทำให้ขาดทุน 3% ทุกๆ ชิ้น Dell จึงตัดสินใจที่จะกลับมามุ่งมั่นในการขายตรงอย่างเดียว หลังจากนั้น Internet ก็เริ่มแพร่หลาย Dell จึงมีช่องทางขายใหม่ คือ Dell.com ธุรกิจ Dell ก็เฟื่องฟูมาโดยตลอด ถือเป็น Golden Time

ไม่มีการทำอะไรมารอ ทำต่อเมื่อมี Order เข้ามา ถึงจะเริ่มผลิต ซึ่งทำให้ Dell ต้องควบคุมได้ จึงเลือกแต่ Supplier ที่เชื่อถือแต่ไม่มาก เดิม 204 เหลือ 47 ซึ่งบังคับ Supplier ต้องมี โกดังอยู่ข้างๆ Dell ต้องขนมาให้ภายใน 15 นาที โดยที่ Supplier ต้องเป็นคนเก็บ Stock ของต้องมีพร้อมตลอดเวลา สั่งเมื่อไหร่ต้องเอาของเข้ามาให้ได้ Dell ปรับระบบ การผลิต คล้าย Toyota ใช้ระบบ Cell หลังจากนั้น Dell ก็ Ship กระจายไปทั่วประเทศ โดยใช้ระบบการขนส่งโดยการ Contract ให้กับหลายๆผู้ใ้ห้บริการ โดยดูจาก Performance และ Cost ที่เป้นประโยชน์กับ Dell โดย Dell เดิม Ship monitor มาเก็บในโรงงาน ก่อนแล้วส่งออกไปกับ PC ต่อมาเปลี่ยนเป็นไม่ต้องส่ง Monitor มา ไว้ในโรงงาน โดยให้ Carrier แวะไปรับ แล้วส่ง ไปด้วยกันเลย

ซึ่งเปรียบเทียบ กับ Compaq + IBM ซึ่งเฉลี่ยอยู่บน Shelf 2 เดือน ต่างกับ Dell ซึ่งส่งผลให้ เงินทุนหมุนเวียนต่างกันอย่างมาก

Compaq ต้นทุนต่ำว่า Dell ถึง 10% โดยต้นทุน ของ Dell สั่งแบบพิเศษ จะมีต้นทุนสูงกกว่า ซึ่ง Dell เองก็ยอมรับว่าต้นทุน สูง แต่ Margin ที่เค้าได้นั้นสูงกว่า เพราะ Customer ยอมจ่าย สำหรับ Product ที่ Customization

การที่ Dell จะ Synchronize ความต้องากรลูกค้ากับ การสั่งของกับ Supplier และกำลังผลิต จะต้องใช้ IT เข้ามาช่วยอย่างขาดไม่ได้

IT Product Value ลดลงวันละ 5% การเก็บไว้นานทำให้เสียประโยชน์

แต่ Model อย่างเดียว ไม่พอ หากไม่มี Innovation ก็จะหาเงินยากขึ้นเรื่อยๆ Business Operation = Logistics Operation

Value Chain Anaysis

จะเห็นว่า

Valued Customer

Del : Knowledgeable customer กลุ่มลูกค้าที่มีความรู้

Cp : Multiple customer segemnt

Valued Proposition จุดยืนของการสร้าง Value

Del : สินค้าตามที่อยากได้

Cp : ตราสินค้าที่ไว้ใจได้

Value Network

R&D

Del : ไม่ยืดหยุ่น

Cp : ยืดหยุ่น

Manufaturing

Del : ยืดหยุ่น

Cp : ไม่ยืดหยุ่น Mass Production

SupplyChain

Del : ภายใน 36 ชม.

Cp : ทำเป้น Stock 1-2 เดือน

Marketing

Del : Moderate Responsive

Cp : เน้น Brading

Sale & Distribution

Del : ขายตรง

Cp : ผ่าน 3rd Party

อะไรคือความสำเร็จของ Supply Chain Strategy

Supply Chain ที่ประสบความสำเร็จ คือ ตอบสนอง ลูกค้า และ มีผลกำไร

อะไรทำให้ Supply Chain สำเร็จ

1. การแชร์ข้อมูล ให้อยู่ใน Supply Chain เชื่อมโยงกการทำงานได้มากขึ้น

2. ทำความเข้าใจกับลูกค้า ต้องรู้ความต้องการสินค้าเกิดขึ้นเป็นจำนวนเท่าไหร่

3. ช่องทางในการขายสอดคล้องกับความต้องการของลูกค้า

4. รู้มูลค่าที่ลูกค้ายอมจ่าย

5. สิ่งที่เราทำได้ดีกว่าคู่แข่ง ความเข้าใจในศักยภาพของตัวเอง

6. ความสามารถในการวิเคราะห์ต้นทุน (ABC)

7. ความรู้ในสิ่่งที่ตนเองทำอยู่

การทำ SWOT โยนทุกอย่างใส่เข้ามาบางทีมันกระจัดกระจาย ปัญหาคือ Framework มันกว้างเกินไป เราต้อง Reverse ใหม่ โดยให้

S = Core Competency ความสามารถในการทำธุรกิจอย่างเชี่ยวชาญ

W = Strategic Challenge

O,T

บทที่ 3 ไปอ่านเอง

หนังสือ Text (P56)

ดังนั้น Supply Chain Operation คือปัจจัยหลักของความสำเร็จ ถ้าวางแผนไม่ดี อาจจะล้มเหลวได้

ปัจจัยที่ต้องวิเคราะห์ใน SC มีทังหมด 3 ประเด็น

1. Facilities : สิ่งอำนวยความสะดวก ,ผลิต - โรงงาน , จัดเก็บ - WH , ขนส่ง - รถ

ควรจะอยู่ Location ไหน

ควรจะมีขนาดเท่าไหร่

จะให้บริการใครบ้าง

## มีคลังเดียวดีไหม มีท่ารถ หลายๆ ท่าย้ายจังหวัด

2. Inventory : จำนวนสินค้าที่จะจัดเตรียมเอาไว้ใน SP

วัตถุดิบควรมีเท่าไหร่จึงไม่มีปัญหา

สำเร็จรูป ควรมีเท่าไหร่ การขายถึงไม่มีปัญหา

ควรมีตรงไหน เวลาใด

3. Transportation : วิธีการเดียวที่จะทำให้ Inventories ขยับ (Transportation ไม่มีความหมายในตัวเอง ถ้าไม่ใช่เพราะสินค้าคงคลังที่จะถูกขน ย้าย งาน Tr จะต้องเชื่อมโยงกับการวางแผนของสินค้าคงคลัง)

4. Information : ด้วยข้อมูลที่ถูกต้องและรวดเร็วจะทำให้จัดการ SP ได้อย่างมีประสิทธิภาพมากขึ้น หลังจากนี้ต่อไปจะ Assume

5. Sourcing : เราต้องมีความร่วมมือ ระหว่าง Supplier การ Sourcing ที่ดีจะทำให้ประสบความสำเร็จได้มากขึ้น DELL + TOYOTA + HARLEY DEVISION ให้ความสำคัญทุกๆ บริษัท

6. Pricing :

Inventory เป้นหัวในสำคัญ แค่ใช้ Optimization Method เราจะลด Inventory ได้ 15-30%

จบ 3 พูดถึง 6 ประเด็น หนังสือทั้งเล่มจะกล่าวถึงเรื่องเหล่านี้

Supply Chain

Supplier -> Manufacture-> กระจาย -> Customer

จึงมีการสร้างคำเพื่อไม่ให้สับสน ว่าเรากำลังพูดถึงจุดไหนใน SP (ไม่สำคัญมากนัก)

Manufacturer -> สั่งของจาก Supplier :::: Procurement :: จัดหา Raw Mat

Manufacturer -> Distributor ::::: Manufacturing

Distributor -> Retailer :: Replenishment

Retailer -> Customer :: Customer Order

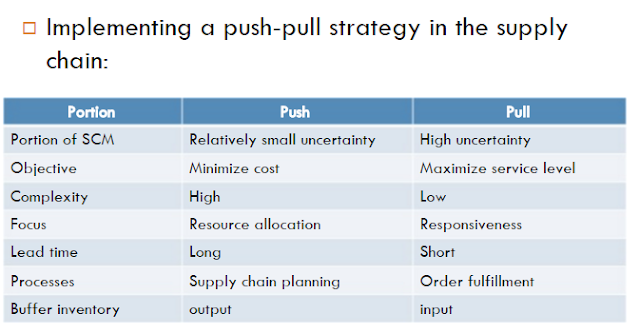

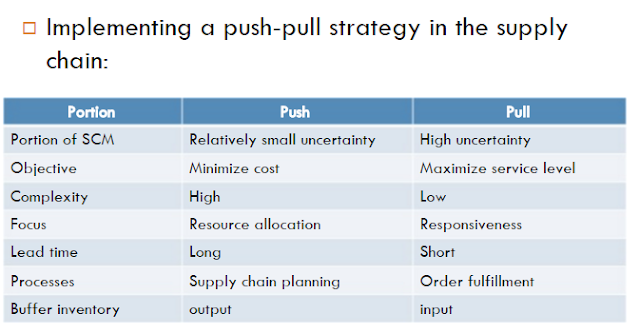

Push Pull Concept of SP

Pull (ดึง) : คือการที่เราทำงานใดๆ ที่มาจากความต้องการสินค้าที่เกิดขึ้น

Push (ดัน/ผลัก) : คือ การที่เราทำงานจากการ เดาของเราเอง (ทำงานจากข้อมูลที่ยังไม่ได้เกิดขึ้นจริง)

ไม่ว่าจะยังไงก็ต้องมี Portion ทั้ง Push และ Pull

เช่น DELL : Push ที่ Procurement / Compaq : Push ถึง Replenishment

Push

ข้อดี วางแผนได้ล่วงหน้า ต้นทุนต่ำ (Optimization = Efficient)

ข้อเสีย ตอบสนองกับความไม่แน่นอนได้ยาก (Effectiveness ต่ำ)

Pull

ข้อดี ตอบสนองความต้องการแม่นยำ

ข้อเสีย ค่าใช้จ่ายสูง

ความท้าทาย คือ Push แล้ว Responsive ได้ยังไง Pull แล้วยัง Efficient ได้ยังไง

เราต้องสร้างให้เห็น จากเทคนิคที่ได้เรียนมาทั้งหมด

การตัดสินใจ Decision

- Supply Chain Design (3Y +) กำหนด รูปแบบ ล่วงหน้าเป็นเวลานาน ( Design Facilities)

เราจะมี Fac อะไร เพื่อ Serv market + Geo graphic ซึ่งเปลี่ยนบ่อยยาก เราจึงไม่ค่อยอยากจะลงทุนเอง

- Supply Chain planning (1Y) ปีต่อปี

- Supply Chain Operation (Daily or Weekly) Planned Short Term

Generic Supply Chain Strategies

Product Design Strategy

Competitive Strategies

SP Strategies + OP Strategies ต้องสอดคล้องกับกลยุทธ์ทางธุรกิจ

Del : สินค้าตามที่อยากได้

Cp : ตราสินค้าที่ไว้ใจได้

Value Network

R&D

Del : ไม่ยืดหยุ่น

Cp : ยืดหยุ่น

Manufaturing

Del : ยืดหยุ่น

Cp : ไม่ยืดหยุ่น Mass Production

SupplyChain

Del : ภายใน 36 ชม.

Cp : ทำเป้น Stock 1-2 เดือน

Marketing

Del : Moderate Responsive

Cp : เน้น Brading

Sale & Distribution

Del : ขายตรง

Cp : ผ่าน 3rd Party

อะไรคือความสำเร็จของ Supply Chain Strategy

Supply Chain ที่ประสบความสำเร็จ คือ ตอบสนอง ลูกค้า และ มีผลกำไร

อะไรทำให้ Supply Chain สำเร็จ

1. การแชร์ข้อมูล ให้อยู่ใน Supply Chain เชื่อมโยงกการทำงานได้มากขึ้น

2. ทำความเข้าใจกับลูกค้า ต้องรู้ความต้องการสินค้าเกิดขึ้นเป็นจำนวนเท่าไหร่

3. ช่องทางในการขายสอดคล้องกับความต้องการของลูกค้า

4. รู้มูลค่าที่ลูกค้ายอมจ่าย

5. สิ่งที่เราทำได้ดีกว่าคู่แข่ง ความเข้าใจในศักยภาพของตัวเอง

6. ความสามารถในการวิเคราะห์ต้นทุน (ABC)

7. ความรู้ในสิ่่งที่ตนเองทำอยู่

การทำ SWOT โยนทุกอย่างใส่เข้ามาบางทีมันกระจัดกระจาย ปัญหาคือ Framework มันกว้างเกินไป เราต้อง Reverse ใหม่ โดยให้

S = Core Competency ความสามารถในการทำธุรกิจอย่างเชี่ยวชาญ

W = Strategic Challenge

O,T

บทที่ 3 ไปอ่านเอง

หนังสือ Text (P56)

ดังนั้น Supply Chain Operation คือปัจจัยหลักของความสำเร็จ ถ้าวางแผนไม่ดี อาจจะล้มเหลวได้

ปัจจัยที่ต้องวิเคราะห์ใน SC มีทังหมด 3 ประเด็น

1. Facilities : สิ่งอำนวยความสะดวก ,ผลิต - โรงงาน , จัดเก็บ - WH , ขนส่ง - รถ

ควรจะอยู่ Location ไหน

ควรจะมีขนาดเท่าไหร่

จะให้บริการใครบ้าง

## มีคลังเดียวดีไหม มีท่ารถ หลายๆ ท่าย้ายจังหวัด

2. Inventory : จำนวนสินค้าที่จะจัดเตรียมเอาไว้ใน SP

วัตถุดิบควรมีเท่าไหร่จึงไม่มีปัญหา

สำเร็จรูป ควรมีเท่าไหร่ การขายถึงไม่มีปัญหา

ควรมีตรงไหน เวลาใด

3. Transportation : วิธีการเดียวที่จะทำให้ Inventories ขยับ (Transportation ไม่มีความหมายในตัวเอง ถ้าไม่ใช่เพราะสินค้าคงคลังที่จะถูกขน ย้าย งาน Tr จะต้องเชื่อมโยงกับการวางแผนของสินค้าคงคลัง)

4. Information : ด้วยข้อมูลที่ถูกต้องและรวดเร็วจะทำให้จัดการ SP ได้อย่างมีประสิทธิภาพมากขึ้น หลังจากนี้ต่อไปจะ Assume

5. Sourcing : เราต้องมีความร่วมมือ ระหว่าง Supplier การ Sourcing ที่ดีจะทำให้ประสบความสำเร็จได้มากขึ้น DELL + TOYOTA + HARLEY DEVISION ให้ความสำคัญทุกๆ บริษัท

6. Pricing :

Inventory เป้นหัวในสำคัญ แค่ใช้ Optimization Method เราจะลด Inventory ได้ 15-30%

จบ 3 พูดถึง 6 ประเด็น หนังสือทั้งเล่มจะกล่าวถึงเรื่องเหล่านี้

บทที่ 4

Supply Chain

Supplier -> Manufacture-> กระจาย -> Customer

จึงมีการสร้างคำเพื่อไม่ให้สับสน ว่าเรากำลังพูดถึงจุดไหนใน SP (ไม่สำคัญมากนัก)

Manufacturer -> สั่งของจาก Supplier :::: Procurement :: จัดหา Raw Mat

Manufacturer -> Distributor ::::: Manufacturing

Distributor -> Retailer :: Replenishment

Retailer -> Customer :: Customer Order

Push Pull Concept of SP

Pull (ดึง) : คือการที่เราทำงานใดๆ ที่มาจากความต้องการสินค้าที่เกิดขึ้น

Push (ดัน/ผลัก) : คือ การที่เราทำงานจากการ เดาของเราเอง (ทำงานจากข้อมูลที่ยังไม่ได้เกิดขึ้นจริง)

ไม่ว่าจะยังไงก็ต้องมี Portion ทั้ง Push และ Pull

เช่น DELL : Push ที่ Procurement / Compaq : Push ถึง Replenishment

Push

ข้อดี วางแผนได้ล่วงหน้า ต้นทุนต่ำ (Optimization = Efficient)

ข้อเสีย ตอบสนองกับความไม่แน่นอนได้ยาก (Effectiveness ต่ำ)

Pull

ข้อดี ตอบสนองความต้องการแม่นยำ

ข้อเสีย ค่าใช้จ่ายสูง

ความท้าทาย คือ Push แล้ว Responsive ได้ยังไง Pull แล้วยัง Efficient ได้ยังไง

เราต้องสร้างให้เห็น จากเทคนิคที่ได้เรียนมาทั้งหมด

การตัดสินใจ Decision

- Supply Chain Design (3Y +) กำหนด รูปแบบ ล่วงหน้าเป็นเวลานาน ( Design Facilities)

เราจะมี Fac อะไร เพื่อ Serv market + Geo graphic ซึ่งเปลี่ยนบ่อยยาก เราจึงไม่ค่อยอยากจะลงทุนเอง

- Supply Chain planning (1Y) ปีต่อปี

- Supply Chain Operation (Daily or Weekly) Planned Short Term

Generic Supply Chain Strategies

| Efficient | Responsive | |

| Primary Goal | ||

| Product Design Strategy | ต้นทุนต่ำ | ทำเป็น Module มีการหน่วงเวลา ทำอะไรที่ยืดหยุ่น ปรับเปลี่ยนได้ |

| Pricing Stragy | ||

| Manufacturing Strategy | สายผลิตห้ามว่าง | พยายามยืดหยุ่น จะได้สลับทำอะไรหลายๆอย่างได้ |

| Inventory Strategy | จัดการ Management Buffer Inventory | |

| Lead Time Strategy | ลด ค่าใช้จ่าย | ลด Lead Time |

| Suplier selection Strategy | ต้นทุนต่ำ ไม่ต้องมีี Quality | ยืดหยุ่น เร็ว มีคุณภาพ |

| Transportation Strategy | โหมดที่ถูกที่สุด ขนทีละเต็มคันเลย | โหมดที่สม่ำเสมอ รวดเร็ว |

Competitive Strategies

SP Strategies + OP Strategies ต้องสอดคล้องกับกลยุทธ์ทางธุรกิจ

|

หลังจากที่ Business Set Strategies ได้แล้ว หลังจากนั้นก็ต้องมีกลยุทธ์พัฒนาผลิตภัณฑ์ (Product Development Strategies)

Strategic Fit เราจำเป็นที่จะต้องวางวางแผนทุกอย่างให้สอดคล้องกับ Sale Strategies + Business Strategies ถือเป็นสิ่งที่จำเป็นต้องสนับสนุน ต้องเลือก ระหว่าง Efficient หรือ Responsive

หากต้อง การทำให้ Responsive อยู่ใน Efficient จะเกิดขึ้นในกรณีที่ เราเดาล่วงหน้าได้อย่างถูกต้อง สิ่งที่ทำให้ E อยู่คนละขั้วกับ R คือ ความไม่แน่นอนใน Supply Chain

ขั้นตอน ในการสร้าง Strategic Fit

ต้องทำความเข้าใจ Supply Chain ถ้ามีความไม่แน่นอน สูง มีความเสี่ยงที่จะทำแล้ว ไม่ถูกมาก ถ้ายิ่งมีความไม่แน่นอน สูง จะต้องเน้น Responsive เท่านั้น ถ้าความไม่แน่นอนต่ำ จึงจะสามารถใช้ Efficient (คาดเดาได้ทั้ง Chain)

Step 1 : ทำความเข้าใจ กับความไม่แน่นอนใน Chain

(Implied Demand Uncertainty)

Demand : กำหนดความต้องการของลูกค้าล่วงหน้าไม่ได้ นอกจากนี้ ยังมีระบบ ใน SP ยัง ส่งผลต่อความไม่แน่นอน อาจจะ น้อยลง หรือเพิ่มขึ้น มีดังนี้

Lot Size : ผลิตน้อยๆ ถี่ๆ จะตอบสนองไว :: ผลิตเดือนละครั้ง ของขาดมือต้องรอนาน Lot Size ยิ่งมาก ยิ่งเพิ่มความไม่แน่นอน

Response Time : ถ้าใช้เวลามาก ในการตอบสนอง จะไม่แน่นอนสูงขึ้น

Service Level : สินค้า ถ้าพยายามตอบสนอง ลูกค้า 100 คน ตอบสนอง 100 คน ยิ่งเพิ่มความไม่แน่นอน แต่่ถ้าลด Level ลง ไม่ต้องตอบสนองทุกคนหมดก็ได้

Product Variety : ยิ่งเดา เพิ่มรายละเอียด ของสินค้า ยิ่งเดาได้ยาก เช่น สีมากมาย ฯลฯ เมนูหลากหลายแบบ แต่สั่งแล้วไม่มี จะมีให้เลือกไปทำไม

Price :

Innovation : ถ้า Product ใหม่ ยิ่งคาดเดา ความต้องการได้ยากมาก

Strategic Fit เราจำเป็นที่จะต้องวางวางแผนทุกอย่างให้สอดคล้องกับ Sale Strategies + Business Strategies ถือเป็นสิ่งที่จำเป็นต้องสนับสนุน ต้องเลือก ระหว่าง Efficient หรือ Responsive

หากต้อง การทำให้ Responsive อยู่ใน Efficient จะเกิดขึ้นในกรณีที่ เราเดาล่วงหน้าได้อย่างถูกต้อง สิ่งที่ทำให้ E อยู่คนละขั้วกับ R คือ ความไม่แน่นอนใน Supply Chain

ขั้นตอน ในการสร้าง Strategic Fit

ต้องทำความเข้าใจ Supply Chain ถ้ามีความไม่แน่นอน สูง มีความเสี่ยงที่จะทำแล้ว ไม่ถูกมาก ถ้ายิ่งมีความไม่แน่นอน สูง จะต้องเน้น Responsive เท่านั้น ถ้าความไม่แน่นอนต่ำ จึงจะสามารถใช้ Efficient (คาดเดาได้ทั้ง Chain)

Step 1 : ทำความเข้าใจ กับความไม่แน่นอนใน Chain

(Implied Demand Uncertainty)

Demand : กำหนดความต้องการของลูกค้าล่วงหน้าไม่ได้ นอกจากนี้ ยังมีระบบ ใน SP ยัง ส่งผลต่อความไม่แน่นอน อาจจะ น้อยลง หรือเพิ่มขึ้น มีดังนี้

Lot Size : ผลิตน้อยๆ ถี่ๆ จะตอบสนองไว :: ผลิตเดือนละครั้ง ของขาดมือต้องรอนาน Lot Size ยิ่งมาก ยิ่งเพิ่มความไม่แน่นอน

Response Time : ถ้าใช้เวลามาก ในการตอบสนอง จะไม่แน่นอนสูงขึ้น

Service Level : สินค้า ถ้าพยายามตอบสนอง ลูกค้า 100 คน ตอบสนอง 100 คน ยิ่งเพิ่มความไม่แน่นอน แต่่ถ้าลด Level ลง ไม่ต้องตอบสนองทุกคนหมดก็ได้

Product Variety : ยิ่งเดา เพิ่มรายละเอียด ของสินค้า ยิ่งเดาได้ยาก เช่น สีมากมาย ฯลฯ เมนูหลากหลายแบบ แต่สั่งแล้วไม่มี จะมีให้เลือกไปทำไม

Price :

Innovation : ถ้า Product ใหม่ ยิ่งคาดเดา ความต้องการได้ยากมาก

สินค้าที่มีความไม่แน่นอนต่ำ (คาดเดาได้ Manage Inv ไม่ค่อยมีปัญหา)

- Margin ต่ำ

- Forecast Error จะอยู่ในระดับที่ยอมรับได้ ที่ 10%

- Stock-out Rate ไม่ค่อยมี เพียง 1-2%

- Forced season-end markdown (ลดราคา) ไม่ค่อยมี เพียง 0%

- Margin ต่ำ

- Forecast Error จะอยู่ในระดับที่ยอมรับได้ ที่ 10%

- Stock-out Rate ไม่ค่อยมี เพียง 1-2%

- Forced season-end markdown (ลดราคา) ไม่ค่อยมี เพียง 0%

สินค้าที่มีความไม่แน่นอนสูง (ความต้องการน้อย ราคาสูง)

- Margin สูง

- Forecast Error สูง 40%-100% (วางแผนล่วงหน้า ผิดหมด ที่ Error 100% ไม่สมควรทำ)

- Stock-out Rate สูง

- Forced season-end markdown (ลดราคา) บ่อย

- Margin สูง

- Forecast Error สูง 40%-100% (วางแผนล่วงหน้า ผิดหมด ที่ Error 100% ไม่สมควรทำ)

- Stock-out Rate สูง

- Forced season-end markdown (ลดราคา) บ่อย

ความเข้าใน Supply Uncetainty

- Frequent Breakdown การผลิตหยุดกลางคัน ถ้าเกิดบ่อย คือความสามารถในการรับมือกับความไม่แน่นอน ลดลง

- Unpredictable and low yield ไม่ได้หยุดกลางคัน แต่ผลิตไม่ได้ ได้เท่าเดิม ได้ผลลัพท์เป็นอัตราที่ต่ำ ไม่แน่นอนสูงขึ้น

- Poor Quality ผลิต 100 ส่งได้ 80 ไม่แน่นอนสูง

- Limited supply capacity กำลังผลิตได้แค่ 1K ชิ้น ถ้ามี D เพิ่ม ก็ไม่สามารถทำได้ (แก้ไขด้วยการจองล่วงหน้า)

- Inflexible supply capacity กำลังผลิตเหลือ แต่ไม่อยู่ในวิสัยที่จะผลิต เช่น เหลือ ผลิต A แต่ B ดันขาด

- Evolving production process ระบบ พัฒนาแบบไม่แน่นอน แบบสะเปะสะปะ

Implied Uncertainty Spectrum

Predictable supply and demand เช่น เกลือที่ขายใน Supermarket

Preditable Supply and Unpredict Demand or vice versa เช่น Automobile ในรุ่นที่ไม่ใช่รุ่นใหม่

Highly uncertain suppy and demand เช่น new communication device

Responsiveness Spectrum

Highly efficient : โรงรีดเหล็ก โรงทำกระดาษ โรงกลั่น แทบจะไม่เปลี่ยนกำลังผลิต กระบวนการผลิตค่อนข้าง มีต้นทุนต่ำ เป็นกลุ่มธุรกิจ ที่เป็นต้นน้ำ

Some What efficient : Under were ทั่วไป

Some what responsive : automotive

Highly responsive : 7-11 Japan (กลับไปอ่านด้วย) Discuss คาบหน้า หน้า (P73) ปัจจัย อะไร ที่จะทำให้ลด ลงได้

ปัจจัยที่จะทำให้การจัดการ SP ยากลำบาก

สินค้าหนึ่ง อาจจะ ไม่จำเป็นต้องยึด E / R เสมอ ไป เช่น ขายในกรุงเทพ เน้น R ขายต่างจังหวัด ใช้ R ก็ได้ ต้องทำความเข้าใจกับตัวสินค้าและตลาด ทั้งที่สินค้ากลุ่มนี้กับตลาดนี้

product life cycle

จะเห็นบางช่วงมี Peek คือ มี Product ใหม่

อะไรที่นิ่งๆ อยู่แล้ว ดันมาออกสินค้าใหม่ ซึ่ง จะเดาได้ยากว่า PLC อยู่ที่ตรงไหนแล้ว เพราะ แผนที่วางไว้ล่วงหน้าใช้ไม่ได้ ทำให้หากำลังผลิต ได้ยาก

Competitive Change Over Time การแข่งขันที่เปลี่ยนแปลง เพราะ Technology ที่เปลี่ยน ลูกค้าใหม่ ทางเลือกใหม่ เปลี่ยนแปลงไปได้ทุกวัน จะส่งผลกระทบกับ SP ทั้งสิ้น

บทที่ 1 - 3 ไม่ออกข้อสอบ

##############################@3####20160130####################################

ทำกิจกรรม Beer Game โดยให้แบ่งเป็นกลุ่ม (อ.จับให้เอง) โดย แบ่งเป็นทั้งหมด 5 Chain แต่ละ Chain มี Role ที่เกี่ยวข้องคือ

Retailer - > Wholsaller -> Distributer -> Factory โดยมีการสั่งของ ตาม Demand และมี Lead Time ในการสั่งสินค้า

บทสรุป Dmand ของลูกค้ามีควาไม่แน่นอนอยู่แล้ว แต่ยังมีความไม่แน่นอนในการสั่งสินค้าของแต่ละ Role อีก ทำให้ Role ที่ห่างออกไปเกิด Blue whip effect

##############################@4####20160207####################################

อ.สรุป ผลจากการเล่น Bear Game โดยอธิบายบน Excel ที่ได้ส่งให้

วัตถุประสงค์จริงๆ มี 2 วัตถุประสงค์

ของเหลือ vs ของขาด

Efficient Alternative ผลคือ Chain 1 vs Chain 2 ไม่มีใครกินกันลง Inv 1 เยอะกว่า แต่ Backlog ต่ำกว่า

Chain 1 Inferial ในขณะที่ Chain คือ superial

Inventory มาก ไม่ได้แปลว่า สินค้าจะไม่ขาดมือ การมีสินค้าคงลังกเก็บเอาไว้มากเกินไป เราสามารถลดลงได้ โดยที่ไม่ได้ทำให้ระดับการให้บริการไม่เปลี่ยนไป

เป้าหมาย เราคือ จัดการให้ Inv น้อยที่สุด โดยที่เป้าหมาย (Service Level หรือ ค่าใช้จ่ายต่ำสุดรวมทั้งระบบ ทั้ง Shortage + Inventory) ยังคงบรรลุได้

ระดับการให้บริการ แบ่งได้ 2 ระดับ

1. Fillrate : มีความต้องการ 100 ชิ้น เรา เติมได้ 99 ชิ้น Fillrate = 99% , 95 ชิ้น Fillrate = 95%

2. Cycle Service Level (CSL) ระดับการให้บริการต่อรอบ (โอกาศที่จะไม่เกิดกรณีขาดมือในรอบนั้นๆ) ถ้าเรา Set CSL = 99% หมายความในแต่ระครั้งที่รับสินค้า จะมีโอกาศขาดมือ แค่ 0.01 (100 รอบ ขาดมือ 1 รอบ) <<< ไม่ได้บอกว่ารอบนึงขาด กี่ชิ้น หรือนานแค่ไหน บอกแค่ว่าโอกาศที่รอบนี้จะขาดมือ เท่าไหร่ = 100% - CSL

ดังนั้น เราจะสามารถ หา Fillrate จาก CSL ได้โดยการ เฉลี่ย CSL

Bull Whip ปัญหา หน้า( 262)

- ความสูญเสีย จาก Manufacturing Cost ผลิตน้อยแต่มี fixcost อยู่ทำให้ไม่คุ้ม ผลิตมากก็ต้อง OT

- Inv Cost เกิดขึ้นเพราะ บางช่วงมีมาก บางช่วงมีน้อย ทำให้ต้องมีพื้นที่ในการเก็บไม่คงที่

- Lead time ต้อง Macth Inventory กับ Demand ให้ได้

ความไม่แน่นอน เป็นที่มาของค่าใช้จ่ายใน Supply Chain

ถ้าไม่มีความไม่แน่นอนแล้ว Effective , Efficient เกิดขึ้นได้แน่นอน

ดังนั้นความสำคัญของคู่ค่าจึงเป็นสิ่งที่จำเป็น

เขียน Paper โอกาศ ทำใหม่ ปัญหาคืออะไร จะแก้ไขอย่างไร

ส่ง 2 สัปดาห์ ส่งวันที่ 21 กุมภา

จบ Beer Game

บทที่ 7 Forecasting

คือสิ่งที่จะทำในอนาคต สารสำคัญคือ ให้ของที่มีอยู่นั้น พอดีกันกับความต้องการ

ดังนั้นเราจะทำแผนได้อย่างมีประสิทธิภาพเราจะต้องเดาให้ได้ว่าความต้องการในอนาคตน่าจะมีความต้องการเท่าไหร่

ถ้าเราสรุปไม่ได้ ไม่ต้องทำ inv ไม่ต้องทำ logistics ทำยังไงก็ใช้ไม่ได้

ต้องสรุปความต้องการในอนาคตให้ได้

การทำ forecast ให้ระลึก + เตรียมใจไว้เสมอว่า ค่าที่พยากรณ์ไว้ ยังไงก็ผิด สิ่งที่เกิดขึ้นไม่มีทางตรงกับค่าพยากรณ์แน่นอน

การพยากรล่วงหน้านานๆ จะมีความแม่นยำน้อยกว่า การพยากรณ์ในระยะสั้น เพราะความต้องการสินค้ามาจากความต้องการของปุถุชน มันมีสถานการปัจจัยภายนอก ที่ควบคุมไม่ได้

การพยากรในภาพรวมความแม่นยำสูงกว่าที่จะ วิเคราะห์รายตัว

วิธีการพยากร แบ่งหลักๆ ได้ 2 อย่าง

- Qualitative มีการใช้ข้อมูลที่ไม่สามารถอย่างเป็นระบบได้ว่า เอาข้อมูลมาทำอะไรกัน

- Quantitative เอาข้อมูลมาวิเคราะห์อย่างเป็นระบบ มีอยู่ 3 แนวทาง

+ Time series อนุกรมเวลา มี assumption หลักคือ สิ่งที่เกิดขึ้นในอดีต จะเกิดขึ้นซ้ำในอนาคต และสถานการณ์ไม่เปลี่ยนแปลง

+ Casual Analysis ปัจจัยต่างๆ มีการเปลี่ยนแปลง

+ Simulation เอาข้อมูล รวมกับความไม่แน่นอน

Time series

เริ่มจากข้อมูลในอดีต (ข้อสังเกต Observation (Data,Demand) << สิ่งที่เกิดขึ้นแล้ว ) ถ้าเราสังเกตให้ดี จะเห็นได้ว่าข้อมูล ที่ได้มามี 2 องค์ประกอบ

- องค์ประกอบเชิงระบบ (Systematic) (S) วิเคราะห์ได้และสรุปได้ กำหนดค่าได้

- องค์ประกอบที่ไม่เป็นระบบ (Random) (R) ซับซ้อน ไม่สามารถกำหนด ได้ ซึ่งเราจะพยากรในส่วนนี้ไม่ได้ จะกลายเป็นความคลาดเคลื่อน ของการพยากร เรียกว่า Error

Error = Random effects.

แนวคิดของ Time Series แบบ Systematic ประกอบไปด้วย 3 ส่วน

1. ค่าพื้นฐาน (Level) ค่าที่เป็นหลัก (ไม่มีแนวโน้มเพิ่มขึ้นลดลง)

2. แนวโน้ม (Trend) ค่าเสริม

3. (Seasonality) ค่าตามฤดูกาล

บางระบบ อาจจะเจอหรือไม่เจอ บางส่วน ซึ่งจะมีวิธีการจัดการทาง Qualitative โดยใช้สมการ ซึ่งแตกต่าง กันขึ้นอยู่กับองค์ประกอบของข้อมูล

วิธีการแบ่งได้ 2 แนวทางหลัก

1. Static สรุปครั้งเดียวใช้ยาว จนกว่าจะเลิกใช้

2. Adaptive จะปรับสมการไปเรื่อยๆ ตาม Observation ล่าสุด

Static Method

จะต้องตัดสินใจก่อนว่า ความสัมพันธ์ระหว่าง Level , Trend , Seaonality อยู่ในรูปแบบไหน

เรียกว่าเป็น Additive model F = L + XT + XS

เรียกว่าเป็น Multiplicative model F = L x XT x XS

เรียกว่าเป็น Mix model F = L x XT + Xs

ดังนั้น Time Series จะใช้ Mix Model

Ft+l = [L + (t+l)T] St+1

= t อาจเป็นค่าคงที่ในแต่ละ Period

F = ค่าพยากรณ์ (t+l) : สำหรับเวลา t + l เช่น พยากรณ์ความต้องการรายสัปดาห์

t = เวลาล่าสุด(เวลาปัจจุบัน)

l = lead คือเราจะพยากรไปอีกกี่หน่วยเวลาล่วงหน้า เช่น ปัจจุบัน สัปดาห์ที่ 3 จะพยากรณ์สัปดาห์ที่ 4 ก็เป็น 3+1 แต่ถ้าจะพยากรล่วงหน้า สับดาห์ที่ 27 : l = 24

L = ค่า level ที่กำหนดไว้ สำหรับ Period 0

T = ค่าประมาณ Trend

St = Seasonal ที่ตรงกับรอบ ที่ (t+l)

สาระสำคัญ คือจะหา L,T,S ได้อย่างไร

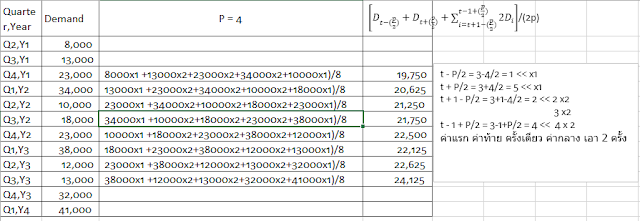

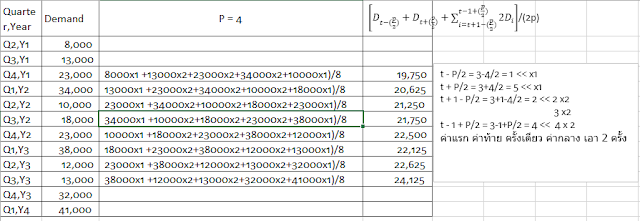

Table 7.1

ธุรกิจการขายอุปกรณ์ทำสวนครัว

Q2,Y1 : 8000

Q3,Y1 : 13000

Q4,Y1 : 23000

Q1,Y2 : 34000

Q2,Y2 : 10000

Q3,Y2 : 18000

Q4,Y2 : 23000

Q1,Y3 : 38000

Q2,Y3 : 12000

Q3,Y3 : 13000

Q4,Y3 : 32000

Q1,Y4 : 41000

เราจะต้องดูว่าข้อมูลนี้มี L หรือ T S หรือไม่ ต้อง Plot Graph

จะพบว่าเห็นว่ามี Seasonality

เราจะต้องกำจัดออก (De-Sesonality) ซึ่งมีหลากหลายวิธี แต่ในหนังสือจะเสนอ วิธีเดียว ไม่ได้บอกผิดหรือถูก

โดย ถ้า 1 ฤดูกาลมี เลขคี่ (3 Period ใน 1 ฤดู)

สมมติว่า จำนวน Period =3 (P)

แต่ ในโจทย์ มี Period เป็นเลขคู่ จะไม่มีค่ากลางให้ยึด

Ft = 18439 + 524t

Adaptive Method

ยังคงใช้รูปแบบเหมือน Static แต่สิ่งที่ต่างไปคือ Impact ที่เกิดขึ้นจาก New Observation

หลังจากทำ Static มาแล้ว จะต้องแก้สมการต่อ

Exponential Smoothing

ตัวแรกสุดให้น้ำหนักมากที่สุด

การกำหนด Alpha คือการให้ความสำคํยกับ ปัจจุบัน และอดีตมาแค่ไหน

ก่อนที่เราจะ ใช้เราต้องสรุป

L0 ให้ได้ก่อน นำ ทั้งหมดมาหาค่าเฉลี่ย

L0 = Sum(Di)/Count(n)

หลังจากนั้นเราจะให้

Simple Exponential Smoothing (ไม่มี T , S)

Lt+1 = aDt+ (1-a)Lt

Add Trend (HOLT's MODEL)

Dt = at + b (ทำ Linear Regression)

การปรับด้วยวิธีการของ HOLT's

ทีนี้ถ้า Data มีทั้ง L T S

ใช้วิธีการ ของ Winter's Model TextBook (P.213)

จะเลือกว่าอันไหนดีกว่า ต้องดูทีี่ Error ของ การพยากร

เนื่องจากค่า Error ที่ออกมามีทั้ง + และ -

วิธีที่ใช้วัดความผิดพลาดที่สร้างขึ้นมา คือ

- Mean squared error (MSE)

- Absolute deviation | E |

- Mean absolute deviation (MAD)

- Mean absolute percent error (MAPE) ( | E / D | x 100)

ในความเป็นจริง ดู เพียงตัวเดียวก็พอ เพราะมีค่าไปในทางเดียวกัน ไม่จำเป็นต้องดูหมด

อีกอันหนึ่งในการวิเคราะห์ Error

คือการดู Bias

Bias : แนวโน้มที่ความคลาดคลื่อนนั้นบอกว่า การพยากรมีแนวโน้มสูงเกินไปเสมอ หรือ ไม่ก็พยากรณ์ ต่ำเกินไปเสมอ

ให้ดูที่ ผลรวมของ Error ถ้ายิ่ง พยากรณ์ไปเรื่อยๆ ยิ่งเพิ่ม เรื่อยๆ แสดงว่า มีความผิดปกติ เชิงระบบ คือสูงกว่าค่าจริงเสมอ

แต่การใช้ Summation พยากรณ์กี่ครั้งก็จะมีค่าผลรวมหลายค่า

จึงใช้วิธี Tracking Signal เข้ามาใช้แทน

TS = bias / MAD (ใช้ ณ เวลา T ใดๆ)

ถ้ามีค่า สูงกว่า 6 จะมีแนวโน้มที่จะให้ค่าสูงกว่าความจริง

ถ้ามีค่า ต่ำกว่า 6 จะมีแนวโน้มที่จะให้ค่าต่ำกว่าความจริง

เอา Beer Game

Order ที่ Retial กับ Order ที่ Whole sale ให้ข้อสรุป ที่สอดคล้องกับ Consumption มากน้อยแค่ไหน

แล้วไปที่ Distribution และ Factory ความยากเย็นในการพยากร มีแค่ไหน ใกล้เคียงกับความจริงมากน้อยแค่ไหน

ลองเอาข้อมูล ตารางการเล่นเกมส์ ไปทำด้วย ต่างคนต่ำงทำ

โดยให้ใช้วิธี Moving Average

กำหนดว่าจะหาค่าเฉลี่ยจาก กี่ Observation ล่าสุด ถ้า MA(6) ก็คือ 6 ค่าล่าสุด

ลองว่า ยิ่งอยู่ในตำแหน่งที่ห่างไกลจาก Consumer มาก การพยากรณ์ จะยิ่งยากเย็นมากแค่ไหน ถ้ามันเกิด Bull Whip Effect แล้ว

ข้อสอบออก!!!! ให้เขียน Forecast ประมาณ 4-5 ค่า

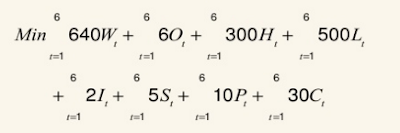

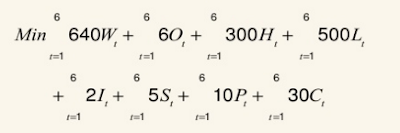

บทที่ 8 Aggregate Planning

การวางแผนการผลิตรวม จุดเริ่มแรกสุด คือต้องพยากรความต้องการสินค้าให้ได้ในบที่ 7 ก่อน

โดยหลักการจะไม่ได้แยกรายการสินค้า (SKU) กรอบงานจะอยู่ ซัก 1 Quarter เป็นอย่างต่ำ ซึ่งจะมีการวางแผนเป็นก้อนรวมก้อนเดียว ไม่จำเป็นต้องโฟกัสที่อันใดอันหนึ่ง เพื่อให้บริษัทมีกำไรที่สูงที่สุด เป็น Product Family

ปัญหา เราต้องพยายามจัดการทรัพยากรที่มีให้เกิดประโยชน์สูงสุดภายใต้สภาพการณ์ที่จะเกิดขึ้น

P(226) Table 8.1

เริ่มต้นจากการทำแผนการขาย

และรู้ต้นทุนของการทำสินค้า (เว้นตารางไว้ เปิดในหนังสือครับ) (P.229)

หัวใจคือ เราจะสามารถจัดหายังไงให้เพียงพอต่อความต้องการ

โดย ณ วันสิ้นเดือน ธันวาคมจะ มีของเหลือ 1000 ชิ้น กับพนง อีก 80 คน

โดย พนง แต่ละคน ในแต่ละเดือน ทำงานให้ 20 วันในแต่ละเดือน ในแต่ละวันจะทำงาน 8 ชั่วโมง ชม.ละ 4 $ ใน regular time ถ้ามากกว่านั้น จะต้องให้ ชม.ละ 6 เหรียญ จะไม่มีใครทำงาน เพิ่มเกินกว่า 10 ชม. ต่อเดือน

มีความต้องการอย่างมากหลังจากสินสุดมิถุนา แล้ว อยากให้มี inv เหลืออยู่ 500 หน่วย

ทั้งหมดที่เกิดขึ้น เราจะต้องตัดสินใจว่าแต่ละเดือน ควรจะ ผลิตเท่าไหร่

Trade-Off

ผลิตมาก เกิด INV ถ้าผลิตน้อยไป ก็เกิด Over Time

ดังนั้นทางเลือก อาจจะเป็น

- Chase Strategy คือผลิตตามความต้องการ สินค้า โดยเพิ่มลด จำนวนพนักงาน การใช้วิธีนี้จะผลิตมาพอดี ซึ่ง Cost ของ Inv จะไม่มี แต่ Cost ของ พนง. จะสูงขึ้น

- Level Strategy ไม่ดูรายเดือน จะมองทั้ง 6 เดือน แล้วทำให้ นิ่ง ตลอด 6 เดือน ต้องการทั้งหมดเท่าไหร่ แล้วนำทั้ง 6 เดือน มาเฉลี่ย โดยปรับกำลังผลิต ให้สามารถ ผลิตได้ตามนั้นเป๊ะ โดยจะมีการเพิ่มลดพนักงานเพียงครั้งเดียวในรอบ 6 เดือน ซึ่งในบางเดือน อาจจะผลิตได้มากกว่าที่ต้องการ ทำให้เกิดของเหลือ ในขนาดที่บางเดือนจะมีของขาด ในขณะ ที่ต้นทุนค่าแรงต่ำที่สุด แต่ก็ไปเจอ Shortage + Holding Cost

- Time Flexibility Workforce ผลิตให้เท่ากับจำนวนความต้องการให้เกิดขึ้น แต่ใช้ความยืดหยุ่นของเวลา บางเดือนอาจจะจ่ายเงิน ฟรี แต่บาง เดือน ก็จะใช้ Over Time

แต่มันมีข้อจำกัด เรื่องจำนวนเวลาการทำงาน ก็ต้องใช้ Out source ในการสนับสนุน

มีหลากหลายทางเลือกมากที่จะดำเนินการ แต่การจะหาวิธีที่ดีที่สุดคือใช้ Linear Programming

เราต้อง Declare Objective Function ออกมา

Min S640W +S300H + S500L + S6O + S2I + S5S + S10P + S30C

กลุ่มสมการ จะมีประมาณนี้ แต่ต้องแปลเปลี่ยนไปตามโจทย์

Inv

Production

OT

Worker

บทที่ 9 Managing Demand

ผลที่เห็นจากในบนที่ 8 การที่ Demand มีความไม่สม่ำเสมอ จะทำให้ต้นทุนต่ำที่สุดสูงขึ้น เราจะต้องมีวิธีจัดการกับ Demand ได้ เช่น ทำให้ลูกค้าซื้อในเวลาที่เราต้องการให้ลูกค้าซื้อ

Promotion effecting factors การลดราคา ทำให้เกิดการ

- Forward Buying โดยการย้ายความต้องการซื้อมาเกิดในช่วงที่เราต้องการ

- High stealing Share ขโมยส่วนแบ่งจากคู่แข่ง ทำให้ คู่แข่งมียอดขายน้อยลง Zero sum game ( คนนึงได้คนนึงจ่าย ไม่เหมือนกับ Win-Win)

- High growth of market คนที่ไม่เคยใช้บริการหรือซื้อสินค้าเลย แต่การลดราคาทำให้ ลูกค้าหน้าใหม่ เข้ามาใช้

การขายในเดือน Apr สูงเกินไปทำให้ระบบมีต้นทุนสูงขึ้นมาก ทำให้กำไรน้อยกว่า แบบลดในช่วง Jan

ดังนั้นเราจะต้องดูให้ดีว่า Demand ที่พยากรไว้ แต่เราวางแผนการขายให้มันสอดคล้องกับเป้าหมายธุรกิจได้

##############################@5####20160214####################################

วิทยากรพิเศษ

Supplier Assesment Factor

Supplier Socring

การเลือก SP มีผลต่อ Total Cost อย่างไรได้บ้าง ต้องคำนึงถึงอะไรบ้าง

- Replenishment lead time : สั้งแล้ว กี่อาทิตย์จะส่งให้เราได้ แต่ถ้าเราดูดีๆ เวลาเราทำ Product ใหม่ต้องดูตั้งแต่ Design และ Develop ด้วย เพราะไม่ใช้ ว่าทำมาแล้วใช้ได้เลย เราอาจจะปรับปรุง ตาม ไอเดียต่างๆ ซึ่งเรามองไม่เห็นในช่วงแรก แต่ถ้าเราได้ model แล้วเราถึงจะคำนวนได้

- On-Time Performance : ส่งของตรงเวลาไหม ตามนัดไหม จะ impact ในลักษณะที่ เรา Build แบบ JIT จะมีผลมากเมื่อ มีความไม่ตรงต่อเวลา

- Supply Flexibity : ความยืดหยุ่นของการบริการ จะมีผลกับ ธุรกิจที่เป็นบริการ

- Delivey Frequency / Minimum lot size : ต้องมีการตกลงกันเนื่องจากสั่งของ ไม่เต็มรถ ราคา จะไม่เหมือนกับ ของเต็มรถ

- Supply Quality : ถ้าของ Defect ก็ต้อง Reject บ่อย มี Process ยุ่ง หรือถ้า งานบริการ ถ้าบริการไม่ดี ไม่เอาใจใส่ ก็จะมีผลต่อการเลือก

- Inbound Transportation Cost : (เราพูดถึงการจัดซื้ออยู่) เวลาที่นำสินค้าเข้ามาสู่ บ. จะมากน้อยแค่ไหนเราต้องดูว่า Location ของ SUP มาทาง รถ รถไฟ เรือ ฯลฯ ซึ่งค่าใช้จ่าย ที่ถูกสุด คือทางเรือ

- Pricing Term : Partial / Down payment ขึ้นอยู่กับ Service หรือ Freight ที่เรารับมา

- Information Coordination Capability : ที่จะประสานงานกัน บางที ถ้าเราให้ข้อมูล SuP มาเกินไป ก็มีทั้งข้อเสียและข้อดี ถ้าเห็นตัวเลข Dmand อาจจะเหมาะสม

- Design Collaboration Capability : เค้ามี Team design ไหม หรือเก่ง OEM อย่างเดียว

- Exchange Rate, Taxes , Duties : ถ้า ของที่เราซื้อต้องเปนของมาจาก ต่าง ปท. โอกาศที่จะโดน SP มา Quote เราสมเหตุสมผล หรือไม่

- Supplier Viablity : เค้าทำงาน มานานยัง เติบโตแบบก้าวกระโดดหรือไม่ มีพื้นฐานดีแค่ไหน

Supplier Selection (Auction and Negotiation)

การที่จะเลือก Sup มาตกลงกัน อย่างน้อยที่สุด 3 เจ้า เป็น Basic ที่สุด อาจจะใช้วิธีประมูล หรือ Reverse ประมูล

... ไม่ได้จด ต่อไว้นะครับ

##############################@6####20160221####################################

วิทยากร นอก อ. Birasit Boonnam

##############################@6####20160228####################################

Revenue + Pricing Management

demand curve : ความสัมพันทธ์ของคว่ามต้องการกับราคา

ก่อนจะวิเคราะห์ว่าเราจะทำยังไงถึงจะเหมาะสม

เราจะต้องมีข้อมูล ก่อนว่าความต้องการของผู้บริโภคเป็นอย่างไรเมื่อราคาเปลี่ยนไป

ตัวอย่างเช่น d = 10,000 - 2,000p (ถ้าแจกฟรี มี D = 10,000 แต่ถ้าสูงกว่า 5$ ก็จะไม่มีใครมาซื้อ)

ถ้าของมี 6000 ชิ้น เราจะต้องตั้งราคา สูงกว่า 2$ แน่นอน เพราะ ถ้าขายต่ำกว่านี้ จะไม่มีของพอขาย

เพราะถ้าตั้ง ต่ำกว่า ยังไงเราก็ขายได้ แค่ 6000 ได้รายรับรวมต่ำกว่าเดิม

แต่ ถ้าตั้งราคา 2.5 $ แม้ของจะเหลือ แต่ก็ยังได้กำไรสูงกว่า ขายแค่ 2$ ดังนั้นเราจะทำอย่างไรถึงจะหา Max Profit

Max Profit = Revenue - Cost

Cost (Fix) = 9000

Revenue = P x d (= Minimum of Product Availability or Demand)

Thus : P (10,000 - 2,000)P

: 10,000P - 2000P^2

dR/dP = 10,000 - 4000P = 0

Thus : Revenue จะมีค่าสูงสุดเมื่อ P = 2.5

ถ้า กรณีที่ Cost เป็น Variable

Profit = Revenue - Cost

= p x d - c x d

= d (p - c)

= (10,000 - 2000p) (p - c)

= 10,000p - 10,000c - 2000p^2 + 2000pc

( c : เป็นตัวแปรที่ทราบค่า (Known Variable)) มีเพียง p ที่เป็นตัวแปรตัดสินใจที่ต้องการหา

Max Profit = 10,000p - 10,000c - 2000p^2 + 2000pc ->>> [10000 + 2000c]p - 10000c - 2000p^2

dP/dp = 10,000 + 2000c - 4000p

Thus : 10,000 + 2000c - 4000p = 0 =>>> p = (10,000 + 2000c)/4000

สรุป จากหนังสือ

In General

d = A - Bp

Profit = (p - c) (A - Bp)

= Ap - Bp^2 - Ac + Bcp

= (A+Bc)p - Bp^2 - Ac

Max Profit จะเกิดขึ้น A + Bc - 2Bp = 0 =>>> p = (A/2B) + (C/2)

สรุป อีกครั้ง Profit = (p - c) d

In case that d = A - Bp

Max Profit เมื่อ p = (A/2B) + (C/2)

ถ้าเราสามารถสรุป สมการของกำไร ที่ขึ้นกับค่า P ได้ (Demand Curve) ได้ เราจะหา Pricing ที่ทำให้เกิดกำไรสูงสุดได้

จบ General Case

ถ้าลูกค้า มีมากกว่า 1 กลุ่ม เค้าอาจไม่ซื้อสินค้าเลย ถ้าราคาสูงกว่า 2$ แต่กลุ่มที่ 2 เป็นลูกค้าที่สินค้าเรามีความหมาย ไม่ว่าราคาสูงยังไงก็ยังซื้อ

ถ้าเราสามารถ Segment ลูกค้า ได้ว่า มีพฤติกรรมอย่างไร จะสามารถตั้งราคาที่ต่างกัน จะทำให้กำไรเพิ่มขึ้นอีกเช่น

Segment 1 ต้องการซื้อ Unit 3.5$ อยู่แล้ว

Segment 2 ซื้อที่ราคา 2.0$

ถ้าใช้ Demand Curve เดียวกัน จะขาย Seg 1 ได้ 3000 ชิ้น ได้กำไร 10,500 (Serv ลูกค้ากลุ่มที่จ่ายแพงก่อน จนครบถ้วนทุกคน)

จะขาย Seg 2 หมดเกลี้ยงแน่นอน เพราะ จะมี Demand = 5000 แต่เหลือของแค่ 3000 ได้กำไร 6000

ดังนั้น กำไรจากทั้ง 2 Segment จะได้ 16,500 จะเห็นได้ว่า ถ้าเราเข้าใจลูกค้าได้ดี จะสามารถสร้างกำไรได้มากกว่า การตั้งราคาขายเดียว

ตัวอย่างในหนังสือ P.484

d1 = 5,000 - 20p1

d2 = 5,000 - 40p2

บางคนอยากได้สินค้าเร็ว ก็จะยอมจ่ายแพง บางคน สั่งนานๆ ก็อยากได้ถูก

จบตัวอย่าง

กรณี ที่ 2 เราไม่สามารถบอกทุกอย่างได้ล่วงหน้า ต่อให้ตั้งราคาอย่างไร ก็ไม่อาจสอดคล้องกับ Demand Curve

สมมติว่ามีลูกค้า 2 กลุ่ม กลุ่มแพง (H) กับกลุ่มถูก (L)

pL = Price ของกลุ่มซื้อราคาถูก

(สมมติฐานว่า ถ้าขายถูก ยังไงก็ขายหมด) : เชื่อถือได้ว่าเกิดขึ้นแน่นอน

pH = Price ของกลุ่มซื้อราคาแพง

(ความต้องการมีค่าคาดหมาย dH ซื้อมีความไม่นอน อธิบายได้เป็นค่าส่วนเบี่ยงเบนมาตรฐาน SD(H) )

(โจทย์ถามว่า เมื่อไหร่ ที่เราควรจะหั่นว่า จะเก็บสินค้าไว้ ขายราคา pH เท่าไหร่จะขายราคา pL เท่าไหร่)

:: แน่นอน ถ้าเรารู้ว่าขาย pH ได้เท่าไหร่เราก็ จะกันสินค้าไว้ขายที่ pH เพราะหวังว่าจะมีคนมาซื้อ แต่เราอาจจะขายไม่ได้ก็ได้ ดังนั้นเราจะควรตัดสินใจอย่างไร

ถ้าเก็บสินค้า ชิ้นที่ i ไว้

โอกาศที่จะขายได้ที่ราคา pH =?

ความต้องการของลูกค้ากลุ่ม H ต้อง >= i ชิ้น

ถ้าระบุความน่าจะเป็นที่ Demand ของลูกค้ากลุ่ม H ได้เป็น

ดังนั้น ชิ้นที่ i มีรายรับเมื่อเก็บไว้ขาย กลุ่ม H = pH x โอกาศที่จะขายชิ้นที่ i ได้ที่ pH

Thus : Expected Receipt จากชิ้นที่ i ถ้าเก็บไว้ขายที่ราคา pH = pH (โอกาศที่ความต้องการของลูกค้ากลุ่ม H มีค่ามากกว่า i ชิ้น

Thus : ถ้าคาดว่า ขายที่ pH จะได้ รายรับ มากกว่า pL ก็จะเก็บไว้ขายที่ pH

ถ้าคาดว่า เก็บไว้ ขายที่ pH จะได้ รายรับ น้อยกว่า pL ก็จะขายที่ pL

- Frequent Breakdown การผลิตหยุดกลางคัน ถ้าเกิดบ่อย คือความสามารถในการรับมือกับความไม่แน่นอน ลดลง

- Unpredictable and low yield ไม่ได้หยุดกลางคัน แต่ผลิตไม่ได้ ได้เท่าเดิม ได้ผลลัพท์เป็นอัตราที่ต่ำ ไม่แน่นอนสูงขึ้น

- Poor Quality ผลิต 100 ส่งได้ 80 ไม่แน่นอนสูง

- Limited supply capacity กำลังผลิตได้แค่ 1K ชิ้น ถ้ามี D เพิ่ม ก็ไม่สามารถทำได้ (แก้ไขด้วยการจองล่วงหน้า)

- Inflexible supply capacity กำลังผลิตเหลือ แต่ไม่อยู่ในวิสัยที่จะผลิต เช่น เหลือ ผลิต A แต่ B ดันขาด

- Evolving production process ระบบ พัฒนาแบบไม่แน่นอน แบบสะเปะสะปะ

Implied Uncertainty Spectrum

Predictable supply and demand เช่น เกลือที่ขายใน Supermarket

Preditable Supply and Unpredict Demand or vice versa เช่น Automobile ในรุ่นที่ไม่ใช่รุ่นใหม่

Highly uncertain suppy and demand เช่น new communication device

Responsiveness Spectrum

Highly efficient : โรงรีดเหล็ก โรงทำกระดาษ โรงกลั่น แทบจะไม่เปลี่ยนกำลังผลิต กระบวนการผลิตค่อนข้าง มีต้นทุนต่ำ เป็นกลุ่มธุรกิจ ที่เป็นต้นน้ำ

Some What efficient : Under were ทั่วไป

Some what responsive : automotive

Highly responsive : 7-11 Japan (กลับไปอ่านด้วย) Discuss คาบหน้า หน้า (P73) ปัจจัย อะไร ที่จะทำให้ลด ลงได้

ปัจจัยที่จะทำให้การจัดการ SP ยากลำบาก

สินค้าหนึ่ง อาจจะ ไม่จำเป็นต้องยึด E / R เสมอ ไป เช่น ขายในกรุงเทพ เน้น R ขายต่างจังหวัด ใช้ R ก็ได้ ต้องทำความเข้าใจกับตัวสินค้าและตลาด ทั้งที่สินค้ากลุ่มนี้กับตลาดนี้

product life cycle

จะเห็นบางช่วงมี Peek คือ มี Product ใหม่

อะไรที่นิ่งๆ อยู่แล้ว ดันมาออกสินค้าใหม่ ซึ่ง จะเดาได้ยากว่า PLC อยู่ที่ตรงไหนแล้ว เพราะ แผนที่วางไว้ล่วงหน้าใช้ไม่ได้ ทำให้หากำลังผลิต ได้ยาก

Competitive Change Over Time การแข่งขันที่เปลี่ยนแปลง เพราะ Technology ที่เปลี่ยน ลูกค้าใหม่ ทางเลือกใหม่ เปลี่ยนแปลงไปได้ทุกวัน จะส่งผลกระทบกับ SP ทั้งสิ้น

บทที่ 1 - 3 ไม่ออกข้อสอบ

##############################@3####20160130####################################

ทำกิจกรรม Beer Game โดยให้แบ่งเป็นกลุ่ม (อ.จับให้เอง) โดย แบ่งเป็นทั้งหมด 5 Chain แต่ละ Chain มี Role ที่เกี่ยวข้องคือ

Retailer - > Wholsaller -> Distributer -> Factory โดยมีการสั่งของ ตาม Demand และมี Lead Time ในการสั่งสินค้า

บทสรุป Dmand ของลูกค้ามีควาไม่แน่นอนอยู่แล้ว แต่ยังมีความไม่แน่นอนในการสั่งสินค้าของแต่ละ Role อีก ทำให้ Role ที่ห่างออกไปเกิด Blue whip effect

##############################@4####20160207####################################

อ.สรุป ผลจากการเล่น Bear Game โดยอธิบายบน Excel ที่ได้ส่งให้

วัตถุประสงค์จริงๆ มี 2 วัตถุประสงค์

ของเหลือ vs ของขาด

Efficient Alternative ผลคือ Chain 1 vs Chain 2 ไม่มีใครกินกันลง Inv 1 เยอะกว่า แต่ Backlog ต่ำกว่า

Chain 1 Inferial ในขณะที่ Chain คือ superial

Inventory มาก ไม่ได้แปลว่า สินค้าจะไม่ขาดมือ การมีสินค้าคงลังกเก็บเอาไว้มากเกินไป เราสามารถลดลงได้ โดยที่ไม่ได้ทำให้ระดับการให้บริการไม่เปลี่ยนไป

เป้าหมาย เราคือ จัดการให้ Inv น้อยที่สุด โดยที่เป้าหมาย (Service Level หรือ ค่าใช้จ่ายต่ำสุดรวมทั้งระบบ ทั้ง Shortage + Inventory) ยังคงบรรลุได้

ระดับการให้บริการ แบ่งได้ 2 ระดับ

1. Fillrate : มีความต้องการ 100 ชิ้น เรา เติมได้ 99 ชิ้น Fillrate = 99% , 95 ชิ้น Fillrate = 95%

2. Cycle Service Level (CSL) ระดับการให้บริการต่อรอบ (โอกาศที่จะไม่เกิดกรณีขาดมือในรอบนั้นๆ) ถ้าเรา Set CSL = 99% หมายความในแต่ระครั้งที่รับสินค้า จะมีโอกาศขาดมือ แค่ 0.01 (100 รอบ ขาดมือ 1 รอบ) <<< ไม่ได้บอกว่ารอบนึงขาด กี่ชิ้น หรือนานแค่ไหน บอกแค่ว่าโอกาศที่รอบนี้จะขาดมือ เท่าไหร่ = 100% - CSL

ดังนั้น เราจะสามารถ หา Fillrate จาก CSL ได้โดยการ เฉลี่ย CSL

Bull Whip ปัญหา หน้า( 262)

- ความสูญเสีย จาก Manufacturing Cost ผลิตน้อยแต่มี fixcost อยู่ทำให้ไม่คุ้ม ผลิตมากก็ต้อง OT

- Inv Cost เกิดขึ้นเพราะ บางช่วงมีมาก บางช่วงมีน้อย ทำให้ต้องมีพื้นที่ในการเก็บไม่คงที่

- Lead time ต้อง Macth Inventory กับ Demand ให้ได้

ความไม่แน่นอน เป็นที่มาของค่าใช้จ่ายใน Supply Chain

ถ้าไม่มีความไม่แน่นอนแล้ว Effective , Efficient เกิดขึ้นได้แน่นอน

ดังนั้นความสำคัญของคู่ค่าจึงเป็นสิ่งที่จำเป็น

เขียน Paper โอกาศ ทำใหม่ ปัญหาคืออะไร จะแก้ไขอย่างไร

ส่ง 2 สัปดาห์ ส่งวันที่ 21 กุมภา

จบ Beer Game

บทที่ 7 Forecasting

คือสิ่งที่จะทำในอนาคต สารสำคัญคือ ให้ของที่มีอยู่นั้น พอดีกันกับความต้องการ

ดังนั้นเราจะทำแผนได้อย่างมีประสิทธิภาพเราจะต้องเดาให้ได้ว่าความต้องการในอนาคตน่าจะมีความต้องการเท่าไหร่

ถ้าเราสรุปไม่ได้ ไม่ต้องทำ inv ไม่ต้องทำ logistics ทำยังไงก็ใช้ไม่ได้

ต้องสรุปความต้องการในอนาคตให้ได้

การทำ forecast ให้ระลึก + เตรียมใจไว้เสมอว่า ค่าที่พยากรณ์ไว้ ยังไงก็ผิด สิ่งที่เกิดขึ้นไม่มีทางตรงกับค่าพยากรณ์แน่นอน

การพยากรล่วงหน้านานๆ จะมีความแม่นยำน้อยกว่า การพยากรณ์ในระยะสั้น เพราะความต้องการสินค้ามาจากความต้องการของปุถุชน มันมีสถานการปัจจัยภายนอก ที่ควบคุมไม่ได้

การพยากรในภาพรวมความแม่นยำสูงกว่าที่จะ วิเคราะห์รายตัว

วิธีการพยากร แบ่งหลักๆ ได้ 2 อย่าง

- Qualitative มีการใช้ข้อมูลที่ไม่สามารถอย่างเป็นระบบได้ว่า เอาข้อมูลมาทำอะไรกัน

- Quantitative เอาข้อมูลมาวิเคราะห์อย่างเป็นระบบ มีอยู่ 3 แนวทาง

+ Time series อนุกรมเวลา มี assumption หลักคือ สิ่งที่เกิดขึ้นในอดีต จะเกิดขึ้นซ้ำในอนาคต และสถานการณ์ไม่เปลี่ยนแปลง

+ Casual Analysis ปัจจัยต่างๆ มีการเปลี่ยนแปลง

+ Simulation เอาข้อมูล รวมกับความไม่แน่นอน

Time series

เริ่มจากข้อมูลในอดีต (ข้อสังเกต Observation (Data,Demand) << สิ่งที่เกิดขึ้นแล้ว ) ถ้าเราสังเกตให้ดี จะเห็นได้ว่าข้อมูล ที่ได้มามี 2 องค์ประกอบ

- องค์ประกอบเชิงระบบ (Systematic) (S) วิเคราะห์ได้และสรุปได้ กำหนดค่าได้

- องค์ประกอบที่ไม่เป็นระบบ (Random) (R) ซับซ้อน ไม่สามารถกำหนด ได้ ซึ่งเราจะพยากรในส่วนนี้ไม่ได้ จะกลายเป็นความคลาดเคลื่อน ของการพยากร เรียกว่า Error

Error = Random effects.

แนวคิดของ Time Series แบบ Systematic ประกอบไปด้วย 3 ส่วน

1. ค่าพื้นฐาน (Level) ค่าที่เป็นหลัก (ไม่มีแนวโน้มเพิ่มขึ้นลดลง)

2. แนวโน้ม (Trend) ค่าเสริม

3. (Seasonality) ค่าตามฤดูกาล

บางระบบ อาจจะเจอหรือไม่เจอ บางส่วน ซึ่งจะมีวิธีการจัดการทาง Qualitative โดยใช้สมการ ซึ่งแตกต่าง กันขึ้นอยู่กับองค์ประกอบของข้อมูล

วิธีการแบ่งได้ 2 แนวทางหลัก

1. Static สรุปครั้งเดียวใช้ยาว จนกว่าจะเลิกใช้

2. Adaptive จะปรับสมการไปเรื่อยๆ ตาม Observation ล่าสุด

Static Method

จะต้องตัดสินใจก่อนว่า ความสัมพันธ์ระหว่าง Level , Trend , Seaonality อยู่ในรูปแบบไหน

เรียกว่าเป็น Additive model F = L + XT + XS

เรียกว่าเป็น Multiplicative model F = L x XT x XS

เรียกว่าเป็น Mix model F = L x XT + Xs

ดังนั้น Time Series จะใช้ Mix Model

Ft+l = [L + (t+l)T] St+1

= t อาจเป็นค่าคงที่ในแต่ละ Period

F = ค่าพยากรณ์ (t+l) : สำหรับเวลา t + l เช่น พยากรณ์ความต้องการรายสัปดาห์

t = เวลาล่าสุด(เวลาปัจจุบัน)

l = lead คือเราจะพยากรไปอีกกี่หน่วยเวลาล่วงหน้า เช่น ปัจจุบัน สัปดาห์ที่ 3 จะพยากรณ์สัปดาห์ที่ 4 ก็เป็น 3+1 แต่ถ้าจะพยากรล่วงหน้า สับดาห์ที่ 27 : l = 24

L = ค่า level ที่กำหนดไว้ สำหรับ Period 0

T = ค่าประมาณ Trend

St = Seasonal ที่ตรงกับรอบ ที่ (t+l)

สาระสำคัญ คือจะหา L,T,S ได้อย่างไร

Table 7.1

ธุรกิจการขายอุปกรณ์ทำสวนครัว

Q2,Y1 : 8000

Q3,Y1 : 13000

Q4,Y1 : 23000

Q1,Y2 : 34000

Q2,Y2 : 10000

Q3,Y2 : 18000

Q4,Y2 : 23000

Q1,Y3 : 38000

Q2,Y3 : 12000

Q3,Y3 : 13000

Q4,Y3 : 32000

Q1,Y4 : 41000

เราจะต้องดูว่าข้อมูลนี้มี L หรือ T S หรือไม่ ต้อง Plot Graph

จะพบว่าเห็นว่ามี Seasonality

เราจะต้องกำจัดออก (De-Sesonality) ซึ่งมีหลากหลายวิธี แต่ในหนังสือจะเสนอ วิธีเดียว ไม่ได้บอกผิดหรือถูก

โดย ถ้า 1 ฤดูกาลมี เลขคี่ (3 Period ใน 1 ฤดู)

สมมติว่า จำนวน Period =3 (P)

แต่ ในโจทย์ มี Period เป็นเลขคู่ จะไม่มีค่ากลางให้ยึด

Ft = 18439 + 524t

Adaptive Method

ยังคงใช้รูปแบบเหมือน Static แต่สิ่งที่ต่างไปคือ Impact ที่เกิดขึ้นจาก New Observation

หลังจากทำ Static มาแล้ว จะต้องแก้สมการต่อ

Exponential Smoothing

ตัวแรกสุดให้น้ำหนักมากที่สุด

การกำหนด Alpha คือการให้ความสำคํยกับ ปัจจุบัน และอดีตมาแค่ไหน

ก่อนที่เราจะ ใช้เราต้องสรุป

L0 ให้ได้ก่อน นำ ทั้งหมดมาหาค่าเฉลี่ย

L0 = Sum(Di)/Count(n)

หลังจากนั้นเราจะให้

Simple Exponential Smoothing (ไม่มี T , S)

Lt+1 = aDt+ (1-a)Lt

Add Trend (HOLT's MODEL)

Dt = at + b (ทำ Linear Regression)

การปรับด้วยวิธีการของ HOLT's

ทีนี้ถ้า Data มีทั้ง L T S

ใช้วิธีการ ของ Winter's Model TextBook (P.213)

จะเลือกว่าอันไหนดีกว่า ต้องดูทีี่ Error ของ การพยากร

เนื่องจากค่า Error ที่ออกมามีทั้ง + และ -

วิธีที่ใช้วัดความผิดพลาดที่สร้างขึ้นมา คือ

- Mean squared error (MSE)

- Absolute deviation | E |

- Mean absolute deviation (MAD)

- Mean absolute percent error (MAPE) ( | E / D | x 100)

ในความเป็นจริง ดู เพียงตัวเดียวก็พอ เพราะมีค่าไปในทางเดียวกัน ไม่จำเป็นต้องดูหมด

อีกอันหนึ่งในการวิเคราะห์ Error

คือการดู Bias

Bias : แนวโน้มที่ความคลาดคลื่อนนั้นบอกว่า การพยากรมีแนวโน้มสูงเกินไปเสมอ หรือ ไม่ก็พยากรณ์ ต่ำเกินไปเสมอ

ให้ดูที่ ผลรวมของ Error ถ้ายิ่ง พยากรณ์ไปเรื่อยๆ ยิ่งเพิ่ม เรื่อยๆ แสดงว่า มีความผิดปกติ เชิงระบบ คือสูงกว่าค่าจริงเสมอ

แต่การใช้ Summation พยากรณ์กี่ครั้งก็จะมีค่าผลรวมหลายค่า

จึงใช้วิธี Tracking Signal เข้ามาใช้แทน

TS = bias / MAD (ใช้ ณ เวลา T ใดๆ)

ถ้ามีค่า สูงกว่า 6 จะมีแนวโน้มที่จะให้ค่าสูงกว่าความจริง

ถ้ามีค่า ต่ำกว่า 6 จะมีแนวโน้มที่จะให้ค่าต่ำกว่าความจริง

เอา Beer Game

Order ที่ Retial กับ Order ที่ Whole sale ให้ข้อสรุป ที่สอดคล้องกับ Consumption มากน้อยแค่ไหน

แล้วไปที่ Distribution และ Factory ความยากเย็นในการพยากร มีแค่ไหน ใกล้เคียงกับความจริงมากน้อยแค่ไหน

ลองเอาข้อมูล ตารางการเล่นเกมส์ ไปทำด้วย ต่างคนต่ำงทำ

โดยให้ใช้วิธี Moving Average

กำหนดว่าจะหาค่าเฉลี่ยจาก กี่ Observation ล่าสุด ถ้า MA(6) ก็คือ 6 ค่าล่าสุด

ลองว่า ยิ่งอยู่ในตำแหน่งที่ห่างไกลจาก Consumer มาก การพยากรณ์ จะยิ่งยากเย็นมากแค่ไหน ถ้ามันเกิด Bull Whip Effect แล้ว

ข้อสอบออก!!!! ให้เขียน Forecast ประมาณ 4-5 ค่า

บทที่ 8 Aggregate Planning

การวางแผนการผลิตรวม จุดเริ่มแรกสุด คือต้องพยากรความต้องการสินค้าให้ได้ในบที่ 7 ก่อน

โดยหลักการจะไม่ได้แยกรายการสินค้า (SKU) กรอบงานจะอยู่ ซัก 1 Quarter เป็นอย่างต่ำ ซึ่งจะมีการวางแผนเป็นก้อนรวมก้อนเดียว ไม่จำเป็นต้องโฟกัสที่อันใดอันหนึ่ง เพื่อให้บริษัทมีกำไรที่สูงที่สุด เป็น Product Family

ปัญหา เราต้องพยายามจัดการทรัพยากรที่มีให้เกิดประโยชน์สูงสุดภายใต้สภาพการณ์ที่จะเกิดขึ้น

P(226) Table 8.1

เริ่มต้นจากการทำแผนการขาย

และรู้ต้นทุนของการทำสินค้า (เว้นตารางไว้ เปิดในหนังสือครับ) (P.229)

หัวใจคือ เราจะสามารถจัดหายังไงให้เพียงพอต่อความต้องการ

โดย ณ วันสิ้นเดือน ธันวาคมจะ มีของเหลือ 1000 ชิ้น กับพนง อีก 80 คน

โดย พนง แต่ละคน ในแต่ละเดือน ทำงานให้ 20 วันในแต่ละเดือน ในแต่ละวันจะทำงาน 8 ชั่วโมง ชม.ละ 4 $ ใน regular time ถ้ามากกว่านั้น จะต้องให้ ชม.ละ 6 เหรียญ จะไม่มีใครทำงาน เพิ่มเกินกว่า 10 ชม. ต่อเดือน

มีความต้องการอย่างมากหลังจากสินสุดมิถุนา แล้ว อยากให้มี inv เหลืออยู่ 500 หน่วย

ทั้งหมดที่เกิดขึ้น เราจะต้องตัดสินใจว่าแต่ละเดือน ควรจะ ผลิตเท่าไหร่

Trade-Off

ผลิตมาก เกิด INV ถ้าผลิตน้อยไป ก็เกิด Over Time

ดังนั้นทางเลือก อาจจะเป็น

- Chase Strategy คือผลิตตามความต้องการ สินค้า โดยเพิ่มลด จำนวนพนักงาน การใช้วิธีนี้จะผลิตมาพอดี ซึ่ง Cost ของ Inv จะไม่มี แต่ Cost ของ พนง. จะสูงขึ้น

- Level Strategy ไม่ดูรายเดือน จะมองทั้ง 6 เดือน แล้วทำให้ นิ่ง ตลอด 6 เดือน ต้องการทั้งหมดเท่าไหร่ แล้วนำทั้ง 6 เดือน มาเฉลี่ย โดยปรับกำลังผลิต ให้สามารถ ผลิตได้ตามนั้นเป๊ะ โดยจะมีการเพิ่มลดพนักงานเพียงครั้งเดียวในรอบ 6 เดือน ซึ่งในบางเดือน อาจจะผลิตได้มากกว่าที่ต้องการ ทำให้เกิดของเหลือ ในขนาดที่บางเดือนจะมีของขาด ในขณะ ที่ต้นทุนค่าแรงต่ำที่สุด แต่ก็ไปเจอ Shortage + Holding Cost

- Time Flexibility Workforce ผลิตให้เท่ากับจำนวนความต้องการให้เกิดขึ้น แต่ใช้ความยืดหยุ่นของเวลา บางเดือนอาจจะจ่ายเงิน ฟรี แต่บาง เดือน ก็จะใช้ Over Time

แต่มันมีข้อจำกัด เรื่องจำนวนเวลาการทำงาน ก็ต้องใช้ Out source ในการสนับสนุน

มีหลากหลายทางเลือกมากที่จะดำเนินการ แต่การจะหาวิธีที่ดีที่สุดคือใช้ Linear Programming

เราต้อง Declare Objective Function ออกมา

Min S640W +S300H + S500L + S6O + S2I + S5S + S10P + S30C

กลุ่มสมการ จะมีประมาณนี้ แต่ต้องแปลเปลี่ยนไปตามโจทย์

Inv

Production

OT

Worker

บทที่ 9 Managing Demand

ผลที่เห็นจากในบนที่ 8 การที่ Demand มีความไม่สม่ำเสมอ จะทำให้ต้นทุนต่ำที่สุดสูงขึ้น เราจะต้องมีวิธีจัดการกับ Demand ได้ เช่น ทำให้ลูกค้าซื้อในเวลาที่เราต้องการให้ลูกค้าซื้อ

Promotion effecting factors การลดราคา ทำให้เกิดการ

- Forward Buying โดยการย้ายความต้องการซื้อมาเกิดในช่วงที่เราต้องการ

- High stealing Share ขโมยส่วนแบ่งจากคู่แข่ง ทำให้ คู่แข่งมียอดขายน้อยลง Zero sum game ( คนนึงได้คนนึงจ่าย ไม่เหมือนกับ Win-Win)

- High growth of market คนที่ไม่เคยใช้บริการหรือซื้อสินค้าเลย แต่การลดราคาทำให้ ลูกค้าหน้าใหม่ เข้ามาใช้

การขายในเดือน Apr สูงเกินไปทำให้ระบบมีต้นทุนสูงขึ้นมาก ทำให้กำไรน้อยกว่า แบบลดในช่วง Jan

ดังนั้นเราจะต้องดูให้ดีว่า Demand ที่พยากรไว้ แต่เราวางแผนการขายให้มันสอดคล้องกับเป้าหมายธุรกิจได้

##############################@5####20160214####################################

วิทยากรพิเศษ

Supplier Assesment Factor

Supplier Socring

การเลือก SP มีผลต่อ Total Cost อย่างไรได้บ้าง ต้องคำนึงถึงอะไรบ้าง

- Replenishment lead time : สั้งแล้ว กี่อาทิตย์จะส่งให้เราได้ แต่ถ้าเราดูดีๆ เวลาเราทำ Product ใหม่ต้องดูตั้งแต่ Design และ Develop ด้วย เพราะไม่ใช้ ว่าทำมาแล้วใช้ได้เลย เราอาจจะปรับปรุง ตาม ไอเดียต่างๆ ซึ่งเรามองไม่เห็นในช่วงแรก แต่ถ้าเราได้ model แล้วเราถึงจะคำนวนได้

- On-Time Performance : ส่งของตรงเวลาไหม ตามนัดไหม จะ impact ในลักษณะที่ เรา Build แบบ JIT จะมีผลมากเมื่อ มีความไม่ตรงต่อเวลา

- Supply Flexibity : ความยืดหยุ่นของการบริการ จะมีผลกับ ธุรกิจที่เป็นบริการ

- Delivey Frequency / Minimum lot size : ต้องมีการตกลงกันเนื่องจากสั่งของ ไม่เต็มรถ ราคา จะไม่เหมือนกับ ของเต็มรถ

- Supply Quality : ถ้าของ Defect ก็ต้อง Reject บ่อย มี Process ยุ่ง หรือถ้า งานบริการ ถ้าบริการไม่ดี ไม่เอาใจใส่ ก็จะมีผลต่อการเลือก

- Inbound Transportation Cost : (เราพูดถึงการจัดซื้ออยู่) เวลาที่นำสินค้าเข้ามาสู่ บ. จะมากน้อยแค่ไหนเราต้องดูว่า Location ของ SUP มาทาง รถ รถไฟ เรือ ฯลฯ ซึ่งค่าใช้จ่าย ที่ถูกสุด คือทางเรือ

- Pricing Term : Partial / Down payment ขึ้นอยู่กับ Service หรือ Freight ที่เรารับมา

- Information Coordination Capability : ที่จะประสานงานกัน บางที ถ้าเราให้ข้อมูล SuP มาเกินไป ก็มีทั้งข้อเสียและข้อดี ถ้าเห็นตัวเลข Dmand อาจจะเหมาะสม

- Design Collaboration Capability : เค้ามี Team design ไหม หรือเก่ง OEM อย่างเดียว

- Exchange Rate, Taxes , Duties : ถ้า ของที่เราซื้อต้องเปนของมาจาก ต่าง ปท. โอกาศที่จะโดน SP มา Quote เราสมเหตุสมผล หรือไม่

- Supplier Viablity : เค้าทำงาน มานานยัง เติบโตแบบก้าวกระโดดหรือไม่ มีพื้นฐานดีแค่ไหน

Supplier Selection (Auction and Negotiation)

การที่จะเลือก Sup มาตกลงกัน อย่างน้อยที่สุด 3 เจ้า เป็น Basic ที่สุด อาจจะใช้วิธีประมูล หรือ Reverse ประมูล

... ไม่ได้จด ต่อไว้นะครับ

##############################@6####20160221####################################

วิทยากร นอก อ. Birasit Boonnam

##############################@6####20160228####################################

Revenue + Pricing Management

demand curve : ความสัมพันทธ์ของคว่ามต้องการกับราคา

ก่อนจะวิเคราะห์ว่าเราจะทำยังไงถึงจะเหมาะสม

เราจะต้องมีข้อมูล ก่อนว่าความต้องการของผู้บริโภคเป็นอย่างไรเมื่อราคาเปลี่ยนไป

ตัวอย่างเช่น d = 10,000 - 2,000p (ถ้าแจกฟรี มี D = 10,000 แต่ถ้าสูงกว่า 5$ ก็จะไม่มีใครมาซื้อ)

ถ้าของมี 6000 ชิ้น เราจะต้องตั้งราคา สูงกว่า 2$ แน่นอน เพราะ ถ้าขายต่ำกว่านี้ จะไม่มีของพอขาย

เพราะถ้าตั้ง ต่ำกว่า ยังไงเราก็ขายได้ แค่ 6000 ได้รายรับรวมต่ำกว่าเดิม

แต่ ถ้าตั้งราคา 2.5 $ แม้ของจะเหลือ แต่ก็ยังได้กำไรสูงกว่า ขายแค่ 2$ ดังนั้นเราจะทำอย่างไรถึงจะหา Max Profit

Max Profit = Revenue - Cost

Cost (Fix) = 9000

Revenue = P x d (= Minimum of Product Availability or Demand)

Thus : P (10,000 - 2,000)P

: 10,000P - 2000P^2

dR/dP = 10,000 - 4000P = 0

Thus : Revenue จะมีค่าสูงสุดเมื่อ P = 2.5

ถ้า กรณีที่ Cost เป็น Variable

Profit = Revenue - Cost

= p x d - c x d

= d (p - c)

= (10,000 - 2000p) (p - c)

= 10,000p - 10,000c - 2000p^2 + 2000pc

( c : เป็นตัวแปรที่ทราบค่า (Known Variable)) มีเพียง p ที่เป็นตัวแปรตัดสินใจที่ต้องการหา

Max Profit = 10,000p - 10,000c - 2000p^2 + 2000pc ->>> [10000 + 2000c]p - 10000c - 2000p^2

dP/dp = 10,000 + 2000c - 4000p

Thus : 10,000 + 2000c - 4000p = 0 =>>> p = (10,000 + 2000c)/4000

สรุป จากหนังสือ

In General

d = A - Bp

Profit = (p - c) (A - Bp)

= Ap - Bp^2 - Ac + Bcp

= (A+Bc)p - Bp^2 - Ac

Max Profit จะเกิดขึ้น A + Bc - 2Bp = 0 =>>> p = (A/2B) + (C/2)

สรุป อีกครั้ง Profit = (p - c) d

In case that d = A - Bp

Max Profit เมื่อ p = (A/2B) + (C/2)

ถ้าเราสามารถสรุป สมการของกำไร ที่ขึ้นกับค่า P ได้ (Demand Curve) ได้ เราจะหา Pricing ที่ทำให้เกิดกำไรสูงสุดได้

จบ General Case

ถ้าลูกค้า มีมากกว่า 1 กลุ่ม เค้าอาจไม่ซื้อสินค้าเลย ถ้าราคาสูงกว่า 2$ แต่กลุ่มที่ 2 เป็นลูกค้าที่สินค้าเรามีความหมาย ไม่ว่าราคาสูงยังไงก็ยังซื้อ

ถ้าเราสามารถ Segment ลูกค้า ได้ว่า มีพฤติกรรมอย่างไร จะสามารถตั้งราคาที่ต่างกัน จะทำให้กำไรเพิ่มขึ้นอีกเช่น

Segment 1 ต้องการซื้อ Unit 3.5$ อยู่แล้ว

Segment 2 ซื้อที่ราคา 2.0$

ถ้าใช้ Demand Curve เดียวกัน จะขาย Seg 1 ได้ 3000 ชิ้น ได้กำไร 10,500 (Serv ลูกค้ากลุ่มที่จ่ายแพงก่อน จนครบถ้วนทุกคน)

จะขาย Seg 2 หมดเกลี้ยงแน่นอน เพราะ จะมี Demand = 5000 แต่เหลือของแค่ 3000 ได้กำไร 6000

ดังนั้น กำไรจากทั้ง 2 Segment จะได้ 16,500 จะเห็นได้ว่า ถ้าเราเข้าใจลูกค้าได้ดี จะสามารถสร้างกำไรได้มากกว่า การตั้งราคาขายเดียว

ตัวอย่างในหนังสือ P.484

d1 = 5,000 - 20p1

d2 = 5,000 - 40p2

บางคนอยากได้สินค้าเร็ว ก็จะยอมจ่ายแพง บางคน สั่งนานๆ ก็อยากได้ถูก

จบตัวอย่าง

กรณี ที่ 2 เราไม่สามารถบอกทุกอย่างได้ล่วงหน้า ต่อให้ตั้งราคาอย่างไร ก็ไม่อาจสอดคล้องกับ Demand Curve

สมมติว่ามีลูกค้า 2 กลุ่ม กลุ่มแพง (H) กับกลุ่มถูก (L)

pL = Price ของกลุ่มซื้อราคาถูก

(สมมติฐานว่า ถ้าขายถูก ยังไงก็ขายหมด) : เชื่อถือได้ว่าเกิดขึ้นแน่นอน

pH = Price ของกลุ่มซื้อราคาแพง

(ความต้องการมีค่าคาดหมาย dH ซื้อมีความไม่นอน อธิบายได้เป็นค่าส่วนเบี่ยงเบนมาตรฐาน SD(H) )

(โจทย์ถามว่า เมื่อไหร่ ที่เราควรจะหั่นว่า จะเก็บสินค้าไว้ ขายราคา pH เท่าไหร่จะขายราคา pL เท่าไหร่)

:: แน่นอน ถ้าเรารู้ว่าขาย pH ได้เท่าไหร่เราก็ จะกันสินค้าไว้ขายที่ pH เพราะหวังว่าจะมีคนมาซื้อ แต่เราอาจจะขายไม่ได้ก็ได้ ดังนั้นเราจะควรตัดสินใจอย่างไร

ถ้าเก็บสินค้า ชิ้นที่ i ไว้

โอกาศที่จะขายได้ที่ราคา pH =?

ความต้องการของลูกค้ากลุ่ม H ต้อง >= i ชิ้น

ถ้าระบุความน่าจะเป็นที่ Demand ของลูกค้ากลุ่ม H ได้เป็น

ดังนั้น ชิ้นที่ i มีรายรับเมื่อเก็บไว้ขาย กลุ่ม H = pH x โอกาศที่จะขายชิ้นที่ i ได้ที่ pH

Thus : Expected Receipt จากชิ้นที่ i ถ้าเก็บไว้ขายที่ราคา pH = pH (โอกาศที่ความต้องการของลูกค้ากลุ่ม H มีค่ามากกว่า i ชิ้น

Thus : ถ้าคาดว่า ขายที่ pH จะได้ รายรับ มากกว่า pL ก็จะเก็บไว้ขายที่ pH

ถ้าคาดว่า เก็บไว้ ขายที่ pH จะได้ รายรับ น้อยกว่า pL ก็จะขายที่ pL

ถ้า Demand มันไม่มากกว่าจำนวนที่เก็บไว้เพื่อขาย ที่ pH ก็จะขาย ที่ราคานั้นไม่ได้นั่นเอง

rH(cH) > pL ก็จะขายที่ pH

rH(cH) > pL ก็จะขายที่ pH

rH(cH) = pH ( โอกาสที่จะขายชิ้นที่ Ch ได้)

= pH (P ที่ demand ของกลุ่ม H มากกว่าหรือเท่ากับ cH)

ตัวอย่างเช่น

dH p(dH)

100 0.2

110 0.2

120 0.2

130 0.2

140 0.2

= pH (P ที่ demand ของกลุ่ม H มากกว่าหรือเท่ากับ cH)

ตัวอย่างเช่น

dH p(dH)

100 0.2

110 0.2

120 0.2

130 0.2

140 0.2

pL = 100

pH = 200 << ควรจะสำรอง cH เอาไว้กี่ชิ้น

Expected Revenue จาก pH ต้องอย่างน้อย = 100

rH(cH) = pH (P ที่ demand > cH)

100 = 200 (P ที่ demand มากกว่า cH) = 100

Thus : P(demand > cH) = 100/200 = 0.5

cH จะต้องเป็นจำนวน ที่ทำให้ P(demand > cH) >= 0.5 ( ถ้าความน่าจะเป็นน้อยกว่า 0.5 ขายที่ pL คุ้มกว่า)

cH = 100 โอกาศที่ demand ของกลุ่ม H จะมากกว่า 100 = 0.8 (0.2 + 0.2 + 0.2 + 0.2 ตัวที่มากกว่า 100)

cH = 110 โอกาศที่ demand ของกลุ่ม H จะมากกว่า 110 = 0.6 (0.2 + 0.2 + 0.2 ตัวที่มากกว่า 110)

สรุป คือเราจะเก็บ cH ที่ 110 ชิ้น

Mid term สอบแค่นี้

ระวัง โจทย์บอก Demand มาเป็น Normal Distribution (120,20)

เวลาเขียน จะออกมาเป็น

pL = 100

pH = 200

Thus : P(demand > cH) = 100/200 = 0.5

ถามว่า จะเก็บ cH เท่าไหร่ จะตอบว่า 120 ชิ้น เนื่องจาก ตรงกลางของกราฟ ส่วน เบี่ยงเบนมาตรฐาน ค่า 120 จะอยู่ตรงกลาง

สมมุติ โจทย์ใหม่

pL = 125

pH = 200

Thus : P(demand > cH) = 125/200 = 0.625

ถามว่า จะเก็บ cH เท่าไหร่

PDF(x) บอกค่าความน่าจะเป็นของค่า x -> f(x) = y

CDF(x) บอกค่าความน่าจะเป็นสะสมของค่าที่น้อยที่สุดจนถึงค่า x

Z : Standard normal variable

Standard Normal Distribution N(0,1)

1. มีรูปร่างของการกระจาย เป็นแบบปกติ

2. ค่าเฉลี่ย = 0

3. S.D. = 1

การจัดการกับ x vs Z

1. ใช้สูตร

x = u + z(sigma)

2. ใช้ Excel

****1

NORM => Normal distribution ต้องใส่ u ,sigma

NORMS => Standard Normal Distribution ไม่ต้องใส่ u , sigma

****2

DIST -> รู้ ตัวแปร x เพื่อหา ความน่าจะเป็น

f(x) = y => กำหนด x ได้ y

INV -> รู้ความน่าจะเป็น หา ค่าตัวแปร x

f^-1(y) = x => กำหนด y ได้ x

x : ค่าของตัวแปร

y : ความน่าจะเป็น

****3

PDF : parameter ตัวสุดท้าย = 0

CDF : parameter ตัวสุดท้าย = 1

ตัวอย่างการใช้ คำนวนโดยใช้สูตร

บ. To From Trucking

ถ้ารับ Order ล่วงหน้านานๆ จะคิด 2$ / cbf

ถ้ารับ Order ด่วน จะคิด 3.5$ / cbf

เราจะ Allocate พื้นที่ว่า เราควรจะเก็บพื้นที่สำหรับรับลูกค้าล่วงหน้า ไว้เท่าไหร่ และขายไปเลยอีกเท่าไหร่

ตอบ เก็บไว้ขาย High Price คือ 2,820 cubic feet

โจทย์ให้ สถานการณ์มา จะต้องบอกให้ได้ว่าจะต้องแก้ได้ด้วยวิธีไหน

เช่น โรงแรม ออก Coupon จะขาย Coupon ล่วงหน้าซักกี่ใบ ถ้ามีห้อง 100 ห้อง โดยที่เคยเกบพฤติกรรมลูกค้า มี Mean , SD เท่านี้ เราจะขาย CP หมดทั้ง 100 ห้องไหม ถ้าไม่เราจะขายเท่าไหร่ดี

ต้อง Map ให้ถูก

Area of Application

1. Segment of Customer !!!สอบ

กลุ่มหนึ่ง สั่งล่วงหน้านาน

กลุ่มหนึ่ง สั่งทันที

เราจะต้อง Partition ลูกค้าให้ชัดเจน

2. Product Sharing บทที่ 16 ต.ย. 13.4 ( ตัวอย่าง) เป็นโจทย์ ที่ยากกว่านี้อีก อ.บอกว่าไม่อยากออกเดวจะทำให้สับสน

3. Multiple Distribution Chanel !!!สอบ

หนังสือ นิด้า ขายผ่าน SE-ED โดนหักหัวคิว ครึ่งหนึ่ง

การขายสินค้า OTOP นึกถึง เถ้าแก่น้อย การเอาของเค้า 7-11 ต้องเสียออะไรบ้าง ค่ากระจายสินค้าคิดยังไง คิด Safety stock เค้าอยากได้ ต้องมีของพร้อมส่ง ทำให้ค่าใช้จ่าย สูงขึ้น ดังนั้นจะคุ้มค่าหรือไม่ เราจะต้องตัดสินใจ ว่าจะขาย Channel

จบ จำนวนที่เหมาะสมของทางเลือกในการขาย

สินค้ากลุ่ม Perishable Assets

ในเชิง Supply Chain จะไม่ได้พูดถึงการเน่าเสีย แต่จะพูดถึงการลดมูลค่าเมื่อเวลาผ่านไป

เช่น ผักผลไม้ สินค้าแฟชั่น สินค้า IT สินค้าบริการห้องพักโรงแรม Space เครื่องบิน Space ขนส่ง

มี 2 วิธี ที่จะทำให้ Supply Chain profit เพิ่มขึ้น

1. Dynamic Pricing (เปลี่ยน ราคา ตามเวลา หรือตามกลุ่มลูกค้า (ที่เรียนก่อนหน้านี้))

di = Ai + Bipi ; i : ช่วงเวลา Vs กลุ่มลูกค้า

ถ้าไม่มีข้อจำกัด ของ Capacity ( Capacity Constrain)

Pi = (Ai/2Bi) + C/2

ถ้า อ.บอก di ไปอย่างอื่น จะทำได้ไหม (ราคาขาย - ราคาซื้อแต่ละหน่วย x Demand)

ถ้ามี Capacity Constrain => ใช้ Excel Solver ( ไม่ออกสอบต้องใช้ Excel)

2. Overbooking

เนื่องจาก Asset ไม่ได้อยู่ต่อเนื่อง มันจะกลายเป็น 0 ทันทีนะเวลาใดเวลาหนึ่ง

เพื่อการันตี รายได้ แม้เรามี 100 หน่วย เราก็จะขายมากกว่า 100

เราจัดการเฉพาะสินค้าที่เป็น Perishable ขายเมื่อรู้ว่าจะมีของเหลือเกิดขึ้น

Overbooking => asset มีต้นทุน = c

asset ขายได้ที่ราคา = p

ถ้า asset ไม่พอ เสียเพิ่ม = b

ถ้ามี asset เหลือ เกิดการสูญเสีย = p-c = Cw (cost of wasted asset)

ถ้ามี asset ไม่พอ เกิดการสูญเสีย = b - c = Cs ( cost of shortage)

ถ้าต้องกำหนด O* => Overbooking level (ระดับของการขายมากกว่าที่มี)

S* = P(cancellation < O* ) = Cw / (Cw + Cs)

ตัวอย่าง

ถ้าเรารู้ว่าสุดท้ายแล้ว ลูกค้าจะมีการ Cancel บางส่วน เฉลี่ยแล้ว = uc ด้วย SD = Sigmac

ดู Example 16-5 P.49x

Capacity = 5000

Cw = 10$

Cs = 5$

S* = Cw / (Cw + Cs) = 10 / (10 + 5) = 0.667 = ความน่าจะเป็นที่ จำนวน ที่ยกเลิกมีค่าน้อยกว่าจำนวนที่จองเกิน

เราพบว่า มีการ Cancel เฉลี่ย 800 SD = 400

O* = NORMINV(S*,u,sigma) = NORMINV(0.667,800,400) = 973

จำนวน ทั้งหมดที่ควรจะรับงานมาคือ 5000 + 973 ชิ้น

ถ้าพฤติกรรมการยกเลิกอยู่ที่ 15% ของจำนวนที่จอง

Coefficient of variation = SD/u = 0.5

Mean = 0.15 (5,000 + O)

SD = 0.5 x 0.15 (5,000 + O)

3. Seasonal D

วิธีการคิด คือ อาจจะใช้ระบบการพยายาม ปรับความต้องการลูกค้าก็ได้ เช่นการทำให้เกิด Discount ในช่วง Off-Peak

หรือ ใช้ Bulk and Spot Contract

คือการซื้อจำนวนมากๆ (Bulk) และซื้อที่ราคาตลาด ณ ปัจจุบัน (Spot)

ซื้อล่วงหน้า 1) ต้องกำหนดจำนวนก่อนที่จะเกิดความต้องการ ซึ่งมีความเสี่ยง

2) ต่อรองราคาได้ต่ำ (@Cb)

ซื้อถูก แต่อาจจะไม่พอ หรือ ไม่ได้ใช้

ซื้อเมื่อต้องการใช้ 1) ซื้อที่ราคาตลาด มักจะสูงกว่าราคาซื้อล่วงหน้า (@Cs)

2) ซื้อเท่าที่ใช้

O = จำนวนที่ซื้อล่วงหน้า (Bulk buy @ Cb)

P(demand <= O) = 1 - P(demand > O)

ถ้า ซ์้อที่ราคา Cb เป็นจำนวน O ชิ้น ในอนาคต อาจจะต้องซื้อ ที่ราคา Cs

ด้วยความน่าจะเป็น = P(demand > O)

เพราะฉะนั้น เรากำลังจะเปรียบเทียบ

Cb Vs Cs (P(demand > O))

เราจะซื้อที่ราคา Cb ต่อเมื่อ

Cb <= Cs(P(demand > O))

ถ้า p* = P(demand <=O) then (1-p*)Cs

ดู Example 16-6 P.498

อ.สอนเร็วนะครับ จด ได้ไม่ละเอียดต้องไปดูตามหนังสือเอง

อัตราการใช้ / เดืนอ มีค่าเฉลี่ย = 10 ล้านชิ้น

Sd = 4 ล้านชิ้น

ทำสัญญาขนส่งล่วงหน้า ที่ล้านละ 10,000

หรือส่งนอกสัญญาที่ล้านละ 12,500

ทำสัญญาขนส่งเท่าไหร่ดี

Cb = 10,000

Cs = 12,500

Cb = (1-p*)Cs ; p* = P(demand <= O*)

p* = (Cs - Cb)/Cs

แทนค่า

p* = (12,500 - 10,000)/12,500 = 1/5 = 0.2

Thus : ทำสัญญาขนส่ง = O* ซึ่งทำให้ P(demand <= O*) = 0.2

q* = 6.63 ล้านชิ้น ที่เหลือ รอส่ง Spot คุ้มกว่า

จบบทที่ 16

ข้อสอบ MID Term

บทที่ 1,2,3 ไม่ออกข้อสอบ

อย่าลืม อ่าน 7-11 Japan ขมวดปม จะนิดทีหลังไม่ได้ออกสอบ

ส่วนที่ออกสอบ

คำนวนล้วนๆ

7 : Forecast

8 : LP for Aggregate production Planning

9 : ขยายผลจาก 8 ปรับ Demand ให้เปลี่ยนไป ในภาพรวมกำไรจะมากขึ้นหรือน้อยลง

16 : Pricing + Revenue Management

Open Book เข้าได้หมด

##############################@6####20160320####################################

หลัง MID TERM

การจัดการ Inventory มี 2 ลักษณะ

1. ความต้องการไม่มีจุดสิ้นสุด สั่งซื้อเพิ่มเรื่อยๆ โดยทั่วไปเมื่อมีการสั่งซื้อ จะมีการรอรับ ใช้ไป แล้ววนกลับ เรียกว่า Cycle

2. เตรียมสินค้าให้พอกับความต้องการที่จะเกิดขึ้นจริง ซึ่งจะเกิดขึ้นเพียงชั่วเวลาหนึ่ง เมื่อหมดแล้วสินค้าที่เหลือจะใช้ไม่ได้อีก

วันนี้จะพูดถึง การจัดการ Inventory ก่อน

การจัดการ INV เคยมีการสรุปไว้ว่า บ.ส่วนมากใช้วิธีจัดการสินค้าคงคลังที่ ง่ายเกินไป (เอาสะดวกเข้าว่า ไม่มีที่มาที่ไป) สุดท้าย มักจะพบว่า บ. พวกนี้ จะมีสินค้าคงคลังที่มากกว่าที่ต้องการ มากกว่าความต้องการ 20-30%

ถ้าสินค้าขาดจะกระทบกับยอดขาย ดังนั้นสินค้า คงคลังเหมาะสม อะไรคือการกำหนดจุดนั้น << สิ้นค้าคงคลังที่น้อยที่สุดที่จะไม่กระทบยอดขาย >>

Service Level : ยอดขาย (ลูกค้าต้องการเท่าไหร่ เราตอบสนองได้เท่าไหร่)

ดังนั้น บ. ที่ใช้ Optimization Method สามารถทำให้ INV ลดลง 20-30% แถาม Time to market เพิ่มขึ้น 10-20%

อ.ทวนอีกครั้งเกี่ยวกับ การลด Inv จะไม่กระทบต่อ Sale / COGS แต่จะส่งผลที่ Asset จะทำให้ค่าใช้จ่ายในการจัดเก็บ , Man hour, ประกัน จะลดลง รวมถึงกรณีที่มีการกู้ยืม ก็จะทำให้ดอกเบี้ยลดลงเช่นกัน

ตัวอย่าง ธุรกิจ Inventory Management 101 Meet Mr Li

ขาย หลายอย่าง Product สำคัญคือ พวก เฟือง ต่างๆ (Widget) ปกติขายได้ประมาณ 5 ชิ้น/สัปดาห์

สำคัญที่สุดของการจัดการ Inv คือ Demand เพราะเราจะต้องจัดการ Inventory ให้พอกับความต้องการ ซึ่งสรุปได้ว่าความต้องการไม่แน่นอน แต่ในแต่ละสัปดาห์มีความแน่นอน ดังนั้นความต้องการมีค่าเฉลี่ย = 5 ชิ้น เหมือนกัน ทุกสัปดาห์ และเป็นอิสระต่อกัน

ถัดมา คืือกระบวนการจัดการสินค้าคงคลัง

1. จะสั่งสินค้าเมื่อไหร่ดี => สั่งเมื่อของใกล้หมด และของจะต้องเพียงพอในช่วง Ordering Lead time

2. สั่งทุกๆ ช่วงเวลาใดเวลาหนึ่ง

3. สั่งเท่าไหร่ ?

Ordering Lead time ( ระยะเวลาตั้งแต่ ตัดสินใจสั่งซื้อ จนถึงได้สินค้า ไม่ใช่ เวลาส่งของอย่างดียว)

ซึ่ง Mr. Li จะสั่งสินค้าทุกๆ วันศุกร์ ซึ่ง Supplier เชืื่อถือได้ ไม่เคยผิดนัด ไม่เคยมีของขาด แต่ต้องรอ 4 สัปดาห์ โดยทั่วไป Mr. Li จะได้สินค้าวันจันทร์

ซึ่งระบบ ของ Mr. Li จะมีการติดตามสัปดาห์ ละครั้ง โดยทั่วไป Mr. Li จะสั่งทุกวันศุกร์ เฉลี่ย อย่างละ 5 ชิ้น

ทุกๆวันศุกร์ ที่เค้าเช็ค วันศุกร์ อยากให้เหลือสินค้ามากกว่า 10 ชิ้น ซึ่งไม่ได้ต้องการเอาไว้ขาย แต่ต้องการป้องกันความเสี่ยง ซึ่งเรียกว่า Safety Stock (SS) : ระดับสินค้าคงคลังเฉลี่ย ณ จุด ที่มีการรับสินค้า

สมมติว่า

สัปดาห์ ที่แย่ Li ขายได้แค่ 2 ชิ้น ซึ่งตอนเริ่ม มี 11 ชิ้น ซึ่ง Guide Line เหลือไม่ถึง 10 จะสั่ง ซึ่ง Li รู้อยู่ในใจว่าวันจันทร์ที่จะถึงจะได้รับสินค้ามาอีก 5 ชิ้น หลังจากนั้น จ ถัดไป ก็จะได้ 8 ซึ่ง รวมจากนี้ไปอีก 4 สัปดาห์ เค้าจะมี ของตลอด 4 สัปดาห์ 35 แต่เฉลี่ย จะใช้แค่ 20 ชิ้น ถ้าเฉลี่ยๆ จริงๆ เค้าควรจะเหลือ ของ 15 ซึ่งแม้ไม่สั่งอะไรเลย ก็ยังเหลือของอีก ตั้ง 15 ชิ้น

ดังนั้นสัปดาห์นี้ ควรจะสั่งไหม ???????

ดังนั้น ต้องเอา Onhand - Order = Expected Demand

= 9 + 26 - 20

= 15

Wk 1 = 9+5 = 14 End = 14-5 =9

Wk 2 = 9+8 = 17 End = 17-5 = 12

Wk 3 = 12+6 = 18 End = 18-5 = 13

Wk 4 = 13+7 = 20 End = 20-5 = 15

Wk 5 = 15 (Order ที่จะ Place วันนี้) End = 15-5 = 10

เฉพาะฉะนั้น สัปดาห์นี้ Li ไม่จำเป็นต้องสั่ง

สรุป Li อยากเห็น SS = 10

Reorder Point (ROP) : เมื่อใดที่ระดับสินค้าคงคลังมีค่าน้อยกว่าค่านี้ จะต้องสั่ง (จะต้องมีของใช้พอระหว่างรอรับสินค้า)

ROP = Lead time demand + Safety Stock

= (4 x 5) + 10

= 30

ROP จะต้องรวมทั้ง Stock on Hand + Stock on Order

เพราะฉะนั้น Li จะสั่งเมื่อ ROP <= 30

Order Up to Level : สั่งให้เท่ากับ

Li ถ้าเฉลี่ยแล้ว ต้องสั่งทุกสัปดาห์ ละ 5 ชิ้น

Order-up to Level = Reorder point + Planned order size

Q = 30 + 5

ดังนั้น ถ้า Stock เหลือ <= 30 จะสั่งให้ ได้ 35 ชิ้น

คำถาม ROP and OUL ต้นทุนต่ำที่สุดแล้วหรือยัง ??

Li วิเคราะห์ Planned order Size เฉลี่ย สั่งทุก สัปดาห์ และ SS = 10 ยังไม่มีที่มาที่ไป

Q -> Balanced EOQ

--

Li Set review period ทุกๆ สัปดาห์ ดังนั้นของอาจจะหมดก่อนวันศุกร์ เป็นไปได้ทั้งสิ้น

โดยหลักการแล้วของอาจจะหมดเมื่อไหร่ก็ได้ ดังนั้น การตรวจสอบทุกๆวันศุกร์ นั้นเราต้องรอถึง 4 Week ถึงจะได้ ของ ซึ่งที่ Impact จริงๆ อาจจะรอของ = 4.5 สัปดาห์ (หมดวันจันทร์ รอ 5 สัปดาห์ หมดศุกร์ รอ 4 สัปดาห์)

Safety stock : อัตราการใช้งานคือความชัน

ในวิชานี้จะไม่ลงเรื่อง Cycle Stock

Safety stock: หัวใจคือ ความไม่แน่นอน ระหว่างรอรับสินค้า

#### IS ##

1. สรุปความต้องการให้ได้

2. กระบวนการจัดการสินค้าคงคลัง

3. สมการ EOQ ต้องจำให้ได้

##############################@6####20160327####################################

Safety Stock

Stock ที่ไว้เผื่อสำรอง เพื่อจัดการความเสี่ยง

Ex มีความต้องการเฉลี่ย 1000 ชิ้น / สัปดาห์ ดังนั้นในแต่ละ สัปดาห์ จริงแล้ว มี เฉลี่ย 50% ที่จะมากกว่า หรือน้อยกว่า 1000 ชิ้น

ถ้าต้นสัปดาห์ เตรียมของไว้ 1000 ชิ้น จะมีโอกาศ 50% ที่จะขาดมือ

เราจะเตรียมเอาไว้มากกว่า 1000 เพื่อให้การขาดมือเกิดขึ้นน้อยลง เช่น 1200 ซึ่งอาจจะเหลือ ของไว้ในแต่ละเดือน ซึ่งเกิดขึ้นจากความไม่แน่นอนของความต้องการ

เรื่องของขาดมือ จะไม่เกิดขึ้นเมื่อ มีของมาเติม หรือ ถึงจุด ROP แล้วสั่ง

จะเกิดขึ้นเมื่อ รอสินค้า ( Lead time) ในการได้สินค้า

ดังนั้น SS จะเผื่อเฉพาะ ช่วง Lead time เราไม่จำเป็นต้องเผื่อทั้งหมด (ใช้งานเฉพาะรอรับสินค้าเท่านั้น!!)

ต้องแปลง Q ชิ้น / หน่วย ต้องแปลงให้เป็น Q ชิ้น / การรอรับสินค้า (ต้องทำให้ได้)

Demand During lead time

ต้องสรุป

1. Identical วันที่ 1 เหมือน วันที่ 2 เหมือน วันที่ 3 เหมือนกันไหม?

2. Independent เกิดวันที่ 1 เกี่ยวกับวันที่ 2 3 4 ไหม

ถ้าเอาตัวแปรสุ่ม มารวมกัน หลายๆ ตัว ผลลัพธ์ที่ได้ จะกลายเปนตัวแปรสุ่มแบบ Normal

สั่งสินค้า 17 ม.ค. จนถึง รับ 25 ม.ค. จาก 17-25 ต้องหา Demand During lead time ต้องเก็บมาให้หมด

หรือจะเก็บความต้องการเป็นวัน โดยไม่ได้สนใจว่า จะรอรับสินค้าหรือไม่ เช่นเก็บ มา 300 วัน มีค่าค่าเฉลี่ย X มีส่วนเบี่ยงเบน S.D. ก็สามารถได้ Demand During lead time ได้โดย x lead time

การพยากรณ์

O = Systematic + Random

Sytematic = F

Random = e

สามารถหาค่า SD ขอ Error ได้จาก

Standard Deviation = 1.25 MAD

ถ้าเราทำการพยากรณ์ ในเดือนหน้า F = 195 that have MAD = 84.46 โดยไม่มี Bias

S.D. = 1.25 x 84.46

ต้องเปิดตาราง

โดยค่า Max = 195 +1.65(105.575) = 369.2

Min = 195 - 1.65(105.575) = 20.8

ช่วงความเชื่อมัน 90% กวาดรวม 20.8 - 369.2 ซึ่งค่าพยากรณ์อยู่ที่ 195

ดังนั้นเราจะวางแผนอย่างไร

ความไม่แน่นอนยิ่งสูงมาเท่าไหร่ ก็จะต้องเสียไปกับ ภาระการเผื่อ มากยิ่งขึ้นเท่านั้น

ดูจากกราฟ ใน Sheet ที่เป็น อ้วนเตี้ยว กับ ผอมสูง

จำ ถ้าจำนวนครั้ง คงที่ Zigma + ไม่ได้ ที่ + ได้ คือ Varience

แต่ถ้าจำนวนครั้งไม่คงที่ ต้องใช้สูตร ในชีท หน้า 11

ผลกระทบของการส่งไม่ตรงเวลา ทำให้ต้องเตรียม เผื่อ ไปอีกหลายเท่า ดังนั้นเราควรจะเลือก Vendor ให้ตรงเวลา ถึงแม้ Lead time จะนานก็ ตาม

ระดับการให้บริการ (การเผื่อ)

1. Product fill rate อัตราการเติม = Demand เกิดขึ้นได้เท่าไหร่ เราเติมได้ทันการ โดยวัดสินค้าแต่ละรายการ จาก Inventory ที่ บ.มี อยู่ ณ ขณะนั้น

2. Order Fill rate อัตราการเติม Order เป็น Set ของ Item หลายๆ ชนิด ถ้าขาดไป 1 ชนิด ถือว่าเติมไม่ได้

2 ข้อแรก เป็น Term ที่ นักธุรกิจใช้กัน แต่ในการวิเคราะห์ของเราจะใช้

3. Cycle service level (CSL) โอกาศที่จะเกิดสภาพ ไม่ขาดมือ มีของเพียงพอ

ระบบการเติม Replenishment Policies

- Continuous Review (ติดตาม inv ตลอดเวลา) รู้ทันทีที่แตะ ROP (รอ L)

- Periodic Reivew (ติดตาม inv เปนรอบๆ) << จะต้อง Set ROP สูงกกว่าแบบ Continuous (รอ R + L)

ตัวอย่าง ดูใน Sheet หน้า 12 + ไม่ได้จดลงในนี้นะครับ

CSL = 0.9 ต้องเผื่อ 1.28E = SS = 1.28(707) = 905

ROP = Dl + SS

= 5000 + 905

= 5905

Product Fill Rate = ความต้องการ 100 เติมได้ 95 คือ 95%

ถ้าใน 1 รอบ มีของขาดมือ หรือ คาดว่าจะขาดมือ = ESC ชิ้น

Fr = ( ความต้องการทั้งหมด - จำนวนที่คาดว่าจะขาดมือ ) / จำนวนความต้องการทั้งหมด

ใน 1 รอบ สั่งสินค้า = Q ชิ้น -> (ความต้องการใน 1 รอบ)

Fr = (Q - ESC) / Q = 1- ESC/Q

ESC (Expected Shortage in 1 Cycle)

ถ้ามีความต้องการมากกว่า ROP สินค้าขาดมือ จะ = X-ROP

Then ESC = Integrate (X - ROP) F(x) dx = -SS[1-CDF(ss)] + Zigma(L) f(ss)

(ดูสมการหน้า 24)

นโยบายของเรา ทำให้เกิดอัตราการเติมสินค้า เนื่องจาก 0.9975

(คอมพรี ไม่ออก แต่ Final ยังไม่ ฟันธงว่าจะออกหรือไม่ ต้องดู Fillrate ด้วย)

ประเด็น

ถ้าเราตั้งเป้าว่าอยากได้ Fill rate เท่านี้ แล้วจะมี SS เท่าไหร่ เป็นสิ่งที่ทำได้ยากมาก จะต้องทำ Trial & Error เท่านั้น (ไม่มี Equation)

Key Point

ประเด็น สารสำคัญของ Safety Stock

1. ลดระดับการให้บริการ

เราสามารถวิเคราะห์ได้ ว่า ถ้าเก็บแค่ FR = 97.5 % เก็บแค่ 67 ชิ้น

แต่ถ้า FR = 99.5% ต้องเก็บ INV มากขึ้นถึง 700 หน่วย

ซึ่งบางครั้ง เราต้องดูว่า มันคุ้มไหม กับกำไรของการสูญเสียยอดขาย 2%

หรือ ใช้วิธีสั่งด่วน ใช้รูปแบบการขนส่งแบบอื่น จะคุ้มกว่าหรือไม่

สุดท้ายเราต้องมีเป้าหมาย จะสร้างความแตกต่างทางธุรกิจได้ โดยมองจากข้อมูลของ การ Maintain ระดับ การให้บริการได้เท่านี้

SS ของสินค้าแต่ละชนิด ไม่จำเป็นต้อง ตั้งระดับการให้บริการเท่ากัน

2. ลด Uncertainty ให้ได้

Require safety inventory จะเพิ่มขึ้น เมื่อความไม่แน่นอนเพิ่มขึ้น

ความไม่แน่นอน เกิดจาก

1. ลูกค้า

2. Supplier การส่งตรงเวลา สำคัญกว่า Lead time ที่ยาว

3. Aggregation on safety inventory

พยายามจัดการสินค้าคงคลังให้ รวมกันให้ได้มากที่สุด

(ดูหน้า 45 ) สินค้าเรา ขายอยู่ 4 พื้นที่ จัดเก็บอยู่ที่เดียว ในแต่ละที่จะถูกเติมสินค้าจากคลังกลาง

กับวิธีจัดการอีกแบบนึงคือ ต่างคนต่างเก็บ สินค้าจะถูกส่งตรง ไม่มีการโยกย้าย

ข้อแตกต่างคือ

ถ้าแยกเก็บ SS จะเป็น 4 เท่า ของค่าปกติ (ไม่ได้จดไว้ ให้ดูใน Sheet P45 ครับ)

แต่ถ้า รวม -> ความต้องการระหว่างรอรับสินค้า รวม 4 Site

1 Site SD ของ ความต้องการระหว่างรอรับสินค้า = 7.07

4 Site SD ของความต้องการ ระหว่างรอรับสินค้า รวม 4 Site

ต้องรวมตัวแปรสุ่ม 4 ตัวเข้าด้วยกัน

เอาค่าเฉลี่ย + กันได้เลย

SD เอามารวมกัน ตรงๆ ไม่ได้ ต้องเอา Varience (SD^2) มารวมกัน

SD = 4 x 7.07^2

4 Site 1 สัปดาห์ Zigma D = 4^-2 x 5 = 10

2 สัปดาห์ Zigma L = 2 x Zigma D

Thus SS = K x Sigma L = (1.28)(14.14) = 18.12 คัน

การรวมกัน ของหลายๆ ตัว เข้าด้วยกันจะทำให้ความไม่แน่นอน ต่ำลง เพราะ บางครั้งที่หนึ่ง สูง อีกที่หนึ่ง อาจจะต่ำก็ได้

ยกเว้น กรณีที่ ข้อมูลมีความบ้าจี้ หรือ Correlation (p) เป็นแบบ Positive Correlation จะทำให้การรวมเกิดหายนะ ยิ่งรวมมากเท่าไหร่ ยิ่งทำให้ความไม่แน่นอน เกิดขึ้นเยอะขึ้น